Bezpośredni wtrysk paliwa to teraz standard - część 1

Dzisiaj to oczywista oczywistość i napisano o tym już prawie wszystko…, a wszyscy, którzy kiedykolwiek widzieli samochód też doskonale znają temat. Na przykład to, że gaźnik, lub gaźniki już bardzo dawno zastąpiono rurkami zakończonymi wtryskiwaczami, że nie trzeba już „wyciągać ssania” ani regulować wolnych obrotów, że silnik w zależności od aktualnych warunków jazdy zawsze otrzyma konieczną w danej chwili ilość paliwa… i, że właściwie wszystkim rządzi elektronika!

Do codziennego języka technicznego trafiły też takie terminy jak bezpośredni wtrysk paliwa np. GDI (gasoline direct injection), czy FSI (fuel streight injection), ale często spotykane są też różnego rodzaju inne rozwiązania, a tym samym określenia układów pośredniego wtrysku paliwa.

Może od razu wyjaśnienie. Niezależnie od tego w jaki sposób dawka paliwa zostaje dostarczona do cylindra, aby stała się palna (czytaj mogła dostarczyć wymaganą ilość energii) musi być przedtem przygotowana. Służą ku temu odpowiednie urządzenia takie jak np. wspomniane już gaźniki lub układy wtrysku, ale w każdym przypadku niezależnie od ich rodzaju jest wprowadzenie do zasysanego przez silnik powietrza takich ilości paliwa, które gwarantują optymalny skład mieszanki paliwowo – powietrznej w pełnym zakresie jego pracy.

Jak wiemy z teorii, ilość paliwa która może ulec spaleniu w zasysanym powietrzu jest ściśle wyznaczona (tzw. stechiometryczny stosunek powietrza do paliwa) co oznacza stan, w którym paliwo może spalić się całkowicie.

Używając określenia „paliwo” tym razem mówimy tu o benzynie, gdzie wspomniany stosunek w zależności od jej jakości zwykle wynosi 14,0-14,8 kg powietrza do 1 kg paliwa. To jedno!

Oprócz dokładnego dostosowania wielkości dawki paliwa do ilości zasysanego powietrza dla uzyskania w miarę idealnego spalania równie ważne jest także dokładne rozpylenie zasysanego lub wtryskiwanego paliwa. Mówiąc prościej chodzi tu o konieczność najbardziej dokładnego wymieszania paliwa w powietrzu, czyli o możliwości tworzenia się tzw. mieszanki homogenicznej zapewniającej z jednej strony najkorzystniejsze uzyskiwanie energii ze spalonego paliwa, (a tym samym optymalną moc silnika), ale również (co obecnie jest szczególnie wymagane) redukcję zawartości szkodliwych składników toksycznych w spalinach.

Tym razem pominiemy jednak bardzo rozległy i mocno teoretyczny temat dotyczący sposobów konstruowania struktur tworzenia mieszanki skupiając się na historii rozwoju układów wtrysku benzyny… a ściślej, tych określanych jako wtrysk bezpośredni. I tu również bardzo krótka dygresja. W przypadku gaźników mieszanka paliwowo-powietrza przygotowywana była (jest) w dość długim czasie, przez co jej przygotowanie (homogenizacja) aż do momentu zapalenia przez iskrę elektryczną następowało (następuje) w sposób ciągły w rurze ssącej i na dość długiej drodze.

W silnikach benzynowych zasilanych wtryskowo mieszanka paliwowo-powietrzna z reguły pokonuje znacznie krótszą drogę, a dostarczanie paliwa do cylindra odbywa się na dwa sposoby. Albo okresowo (w czasie trwania suwu zasysania) kiedy dostarczana jest bezpośrednio do komory spalania, kanału dolotowego w głowicy lub do rury dolotowej , albo w sposób ciągły do rury dolotowej.

Na czym polega metoda wtrysku bezpośredniego?

Najprościej na tym, że wtryskiwacz zamocowany jest w głowicy cylindrów z boku lub z góry i jego końcówka umieszczona jest w bezpośredniej bliskości lub wręcz w samej w komorze spalania. To oczywiście duży skrót pojęciowy, którego realizacja techniczna w dzisiejszej, mocno zaawansowanej pod względem ekonomii i ekologii formie zajęła konstruktorom silników wiele czasu.

Z historycznego punktu widzenia wyglądało to tak, że w jeszcze stosunkowo nieodległej przeszłości tzw. jakość spalania ( zwłaszcza w aspekcie ekologii) nie miała aż takiego znaczenia jak obecnie, tak zresztą jak mniej priorytetowo traktowano wówczas trwałość tego typu jednostek.

Dlatego początkowo układy bezpośredniego wtrysku benzyny stosowano głównie tam gdzie przede wszystkim liczyła się moc, czyli w silnikach lotniczych i tych używanych do napędu aut wyczynowych. I właśnie o tym jest ta historia.

Jak to właściwie było z tymi wtryskami?

Otóż, jako zwykli samochodziarze zwykliśmy twierdzić, historia układów wtrysku paliwa w silnikach benzynowych (dalej mówimy tylko o tych z wtryskiem bezpośrednim) zaczęła się dopiero po Drugiej Wojnie Światowej i łączy się niemieckimi mikro samochodzikami Gutbrot, trochę większymi od nich Goliathami, a już najbardziej, z będącym dziś marzeniem kolekcjonerów Mercedesem 300SL z 1954 r.

Prawda…, tylko, że nie do końca, bo według wielu zajmujących się tym tematem historyków wtrysk benzyny pojawił się już w 1898 r. w budowanych w Kolonii w Gasmotoremfabriek Deutz silnikach stacjonarnych. Tak, dokładnie w tej samej, w której działał Nicolas Otto, a także ( jeszcze pod nazwą NA Otto & Cie.) przez pewien czas pracowali również panowie Gottlieb Daimler i Wilhelm Maybach.

Innym kolejnym i znanym faktem obecności wtrysku paliwa jest konstrukcja silników lotniczych opracowanych przez braci Orville’a i Wilbura Wrightów, którzy napędzali nimi swoje pierwsze aeroplany wytwarzane przez nich od 1903 r.

Jedna tylko uwaga! Pomijając wymienione już wcześniej (Gutbrot, Goliath i Mercedes), pozostałe to konstrukcje oparte na wtrysku paliwa nie bezpośrednio do komory spalania silnika, ale rury ssącej.Posługując się dzisiejszą nomenklaturą nie jesteśmy do końca pewni czy Wrightowie zastosowali wtedy rodzaj wtrysku jednopunktowego, czy wielopunktowego (MPI), w którym w obecnie istniejących dzięki ewolucji technicznej układach możemy wyszczególnić takie warianty jak np. wtrysk do korpusu przepustnicy (TBI), centralny wtrysk paliwa (CFI), czy elektroniczny wtrysk benzyny (EGI).

Ale! Mniej więcej ok. 1912 r. problemem precyzyjnego dawkowania paliw bezpośrednio do komór spalania silników (a ściślej po efektywnym wdrożeniu przez Rudolfa Diesla silników wysokoprężnych) wraz z gronem swoich współpracowników zajął się w Stuttgarcie Robert Bosch.

Próbowano w tym celu wykorzystywać produkowane w jego firmie zmodyfikowane pompy ciśnieniowe służące pierwotnie jako element układu smarowania (tzw. olejarki Boscha), ale oczekiwane efekty nie były wtedy zadowalające. Ze względu na zauważone przez konstruktorów liczne trudności techniczne jak również zaangażowanie się w inne działania (między innymi skupienie uwagi na opracowywaniu systemów zapłonu) prace wówczas przerwano, a ponownie powrócono dekadę później przy okazji projektu doskonalenia systemów zasilania silników turbinowych.

W odróżnieniu do wcześniejszych „olejarek ” tym razem podstawowym elementem konstrukcji miały być produkowane przez firmę Bosch od 1927 r. zmodyfikowane pompy wtryskowe stanowiące podstawowy element wspomnianych silników wysokoprężnych. Niby logiczne, ponieważ wydawało się, że dokonujący się postęp techniczny i technologiczny oraz sukcesywnie zdobywane doświadczenia powinny wystarczyć…

Jak się okazało, w przeciwieństwie do zastosowania jako paliwa oleju napędowego pomysł wtrysku benzyny wymagał jeszcze rozwiązania wielu problemów.

Przykłady? Ze względu na różnicę obrotów między silnikami wysokoprężnymi i benzynowymi jednym z podstawowych okazała się między innymi niedostateczna precyzja dawkowania ilości paliwa wynikająca z nagrzewania się i wzrostu ciśnienia wewnątrz pompy. Drugi problem, to powodujące częste awarie niedostateczne smarowanie wynikające z fizycznej różnicy cech oleju napędowego i benzyny.

Nastąpiło więc kolejne spowolnienie prac badawczych…, co nie znaczy, że dalej ich nie kontynuowano. W 1930 r. grupa inżynierów z działającego pod kierownictwem K. Schnauffera w Berlinie Niemieckiego Towarzystwa Badań Lotniczych i inżynierów z firmy R. Bosch nadal prowadziła program badawczy polegający na dalszym udoskonalaniu pomp wtryskowych do zastosowań w silnikach benzynowych.

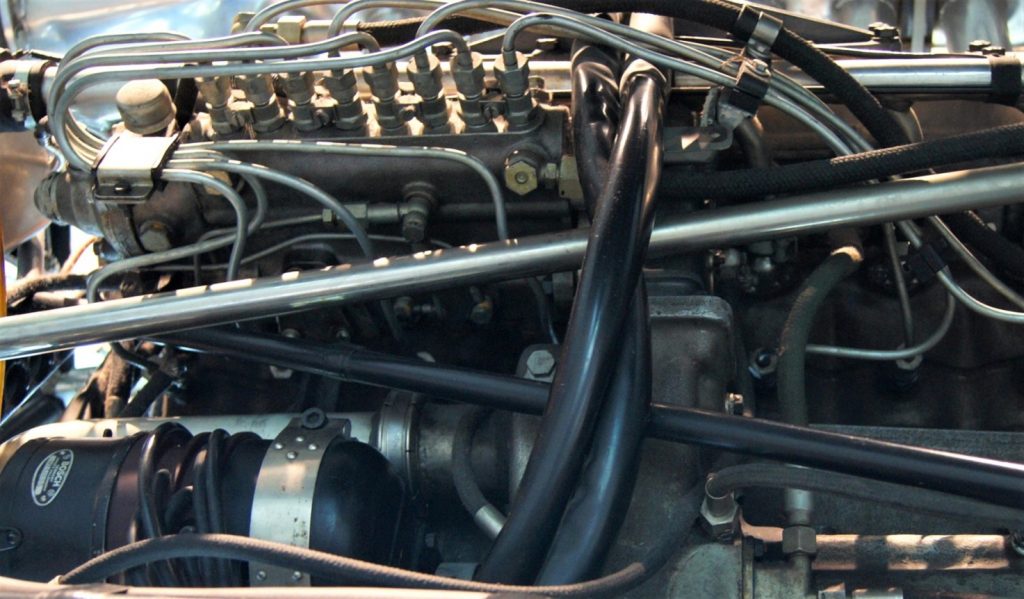

Początkowo próby konstrukcji układów wtrysku paliwa prowadzono na eksperymentalnym silniku jednocylindrowym o pojemności skokowej 2880 ccm (był to jeden cylinder silnika lotniczego DB600), ale wkrótce również rozszerzono je na kompletne już silniki lotnicze DB600 V12 produkowane przez firmę Daimler-Benz.

Trzeba wspomnieć, że działo się to w czasie kiedy wymuszony ze względu na nowe cele polityczne rozwój lotnictwa po raz kolejny w historii mobilizował niemieckich konstruktorów do podejmowania działań mających na celu dostarczenie nowych rozwiązań umożliwiających w niedalekiej przyszłości produkcję bardziej nowoczesnych samolotów o większych możliwościach ich wykorzystania.

Chodziło oczywiście o tzw. pryncypia techniczne , czyli głównie o zwiększenie pułapu, zasięgu i możliwości manewrowania, co w praktyce oznaczało jedno- bardziej wydajne silniki!

Moment przejściowy…, czy początek nowej idei

Początkowo (po wspominanych już niepowodzeniach z układami wtrysku paliwa) postawiono na modernizację układów zasilania, czyli na udoskonalanie konstrukcji gaźników, czego efektem okazały się tzw. bezpływakowe gaźniki ciśnieniowe (Pressure Injection Carburetors).

To bardzo ciekawe urządzenia i warto o nich wspomnieć, chociaż w przypadku rozwoju samochodu nie odegrały aż tak ważnej roli, choćby ze względu na różnice związane z warunkami pracy, w których muszą funkcjonować silniki lotnicze i samochodowe. Jako element rozwoju i wstęp do historii benzynowych układów wtryskowych bardzo ważny etap.

Gaźnik ciśnieniowy to gaźnik bez pływaka, nazywany również wtryskowym, którego działanie nie polega na zasysaniu paliwa z kolektora dolotowego silnika i mieszaniu go z powietrzem zasysanym do silnika, ale na wtryskiwaniu dawki paliwa do strugi przepływającego powietrza.

Paliwo od wejścia do dyszy rozpylającej, ma więc ciśnienie wyższe niż ciśnienie atmosferyczne w związku z czym ma tę dodatkową zaletę, że paliwo rozpyla się na mniejsze krople, które parują szybciej niż większe krople paliwa występujące w gaźnikach pływakowych.

Wreszcie, paliwo może dostać się do strumienia powietrza w dowolnym miejscu poza gaźnikiem, ponieważ rozpylone pod ciśnieniem, aby zostało zassane nie wymaga obszaru niskiego ciśnienia. Płynna praca i oszczędność to wynik rozpylania paliwa pod ciśnieniem.

Gaźnik ciśnieniowy jest urządzeniem hydromechanicznym z zamkniętym układem podawania paliwa od pompy aż do dyszy wylotowej. Odmierzanie dawki paliwa odbywa się jedynie dzięki stałym dyszom dozującym oraz odpowiednio ukształtowanym korpusie (również wykorzystującym zwężkę Venturiego) ale służącej jedynie do wytworzenia różnicy ciśnień.

Kiedy powietrze przechodzi przez gaźnik do silnika, ciśnienie po prawej stronie membrany jest obniżane z powodu spadku ciśnienia w zwężce Venturiego. W rezultacie membrana przesuwa się w prawo, otwierając zawór paliwa. Ciśnienie z pompy napędzanej silnikiem wtłacza następnie paliwo przez otwarty zawór do dyszy wylotowej, gdzie wtryskiwane jest do strumienia powietrza. Odległość, na jaką otwiera się zawór paliwa, jest określona przez różnicę między dwoma ciśnieniami działającymi na membranę. Ta różnica ciśnień jest proporcjonalna do przepływu powietrza przez gaźnik. W ten sposób wielkość przepływu powietrza determinuje szybkość zrzutu paliwa.

Gaźniki tego typu (zwłaszcza te opracowane i wdrożone do produkcji w 1925 r. przez firmę Bendix-Stromberg) były bardzo popularne wśród producentów silników lotniczych już pod koniec lat 20. i w latach 30., ale (co prawda niezbyt często) stosowano je także w jednostkach napędowych aut wyczynowych.

Co jest niewątpliwe, to właśnie gaźniki ciśnieniowe (wtryskowe) stanowiły bezpośrednie ogniwo pomiędzy konwencjonalnymi gaźnikami pływakowymi, a układami wtrysku paliwa w silnikach benzynowych, które praktycznie już w czasie trwania Drugiej Wojny Światowej całkowicie zastąpiły stosowanie tradycyjnych gaźników w silnikach lotniczych nie tylko produkowanych w Niemczech, ale także w USA, Wielkiej Brytanii i ZSRR.

No i jeszcze jeden (w przeciwieństwie do popularności zespołu Abba, SAAB-a, Volvo i firmy SKANSKA) dziś już prawie zapomniany szwedzki patent. Chodzi o bezpośredni układ wtrysku silników benzynowych wymyślony i zbudowany w 1927 r. przez inż. Jonesa Hesselmana.

Podobny i prawdę mówiąc oparty konstrukcyjnie na pompach wtryskowych silników wysokoprężnych, ale na tyle sprawny i bezawaryjny, że np. Volvo stosowało go w silnikach samochodów ciężarowych aż do 1947 r. Dlaczego więc rzadko słyszymy o Szwedzie? No cóż, nie jest to jedyny taki przypadek w historii motoryzacji…, ale wielu entuzjastów historii techniki motoryzacyjnej jednak o nim pamięta!

Polecamy także:

Bezpośredni wtrysk paliwa to teraz standard – część 2

Bezpośredni wtrysk paliwa to teraz standard – część 3