Zgrzewarki i zgrzewanie

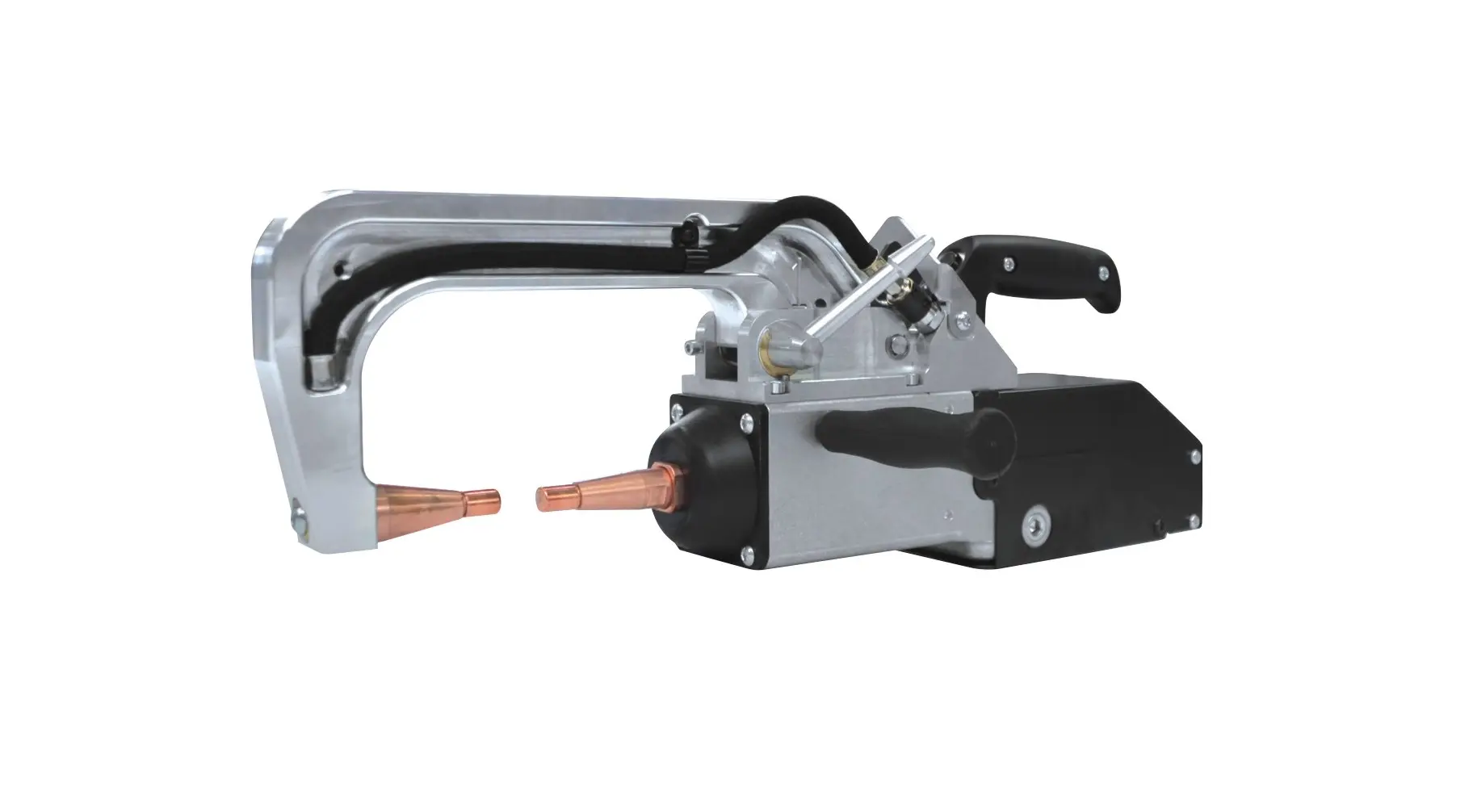

Nie tylko parametry decydują o przydatności określonych urządzeń zgrzewających. Pojawiają się również strefy krytyczne z ograniczonym dostępem podczas procesu zgrzewania oporowego wykonywanego podczas wymiany elementów w serwisie blacharskim. W procesie produkcji sytuacje te w zasadzie nie występują lub są rozwiązywane w sposób przemysłowy. Przede wszystkim jest określona kolejność montażu nadwozia pojazdu w procesie produkcji, tak aby proces przebiegał możliwie łatwo z jak najprostszym dostępem do punków montażowych. Inaczej niestety jest gdy zachodzi konieczność wymiany określonego elementu w procesie naprawy powypadkowej. Bywa, że punkty zgrzewania są trudno dostępne przy zastosowaniu standardowego wyposażenia zgrzewarek stosowanych w naprawach serwisowych i konieczne jest użycie osprzętu specjalnego.

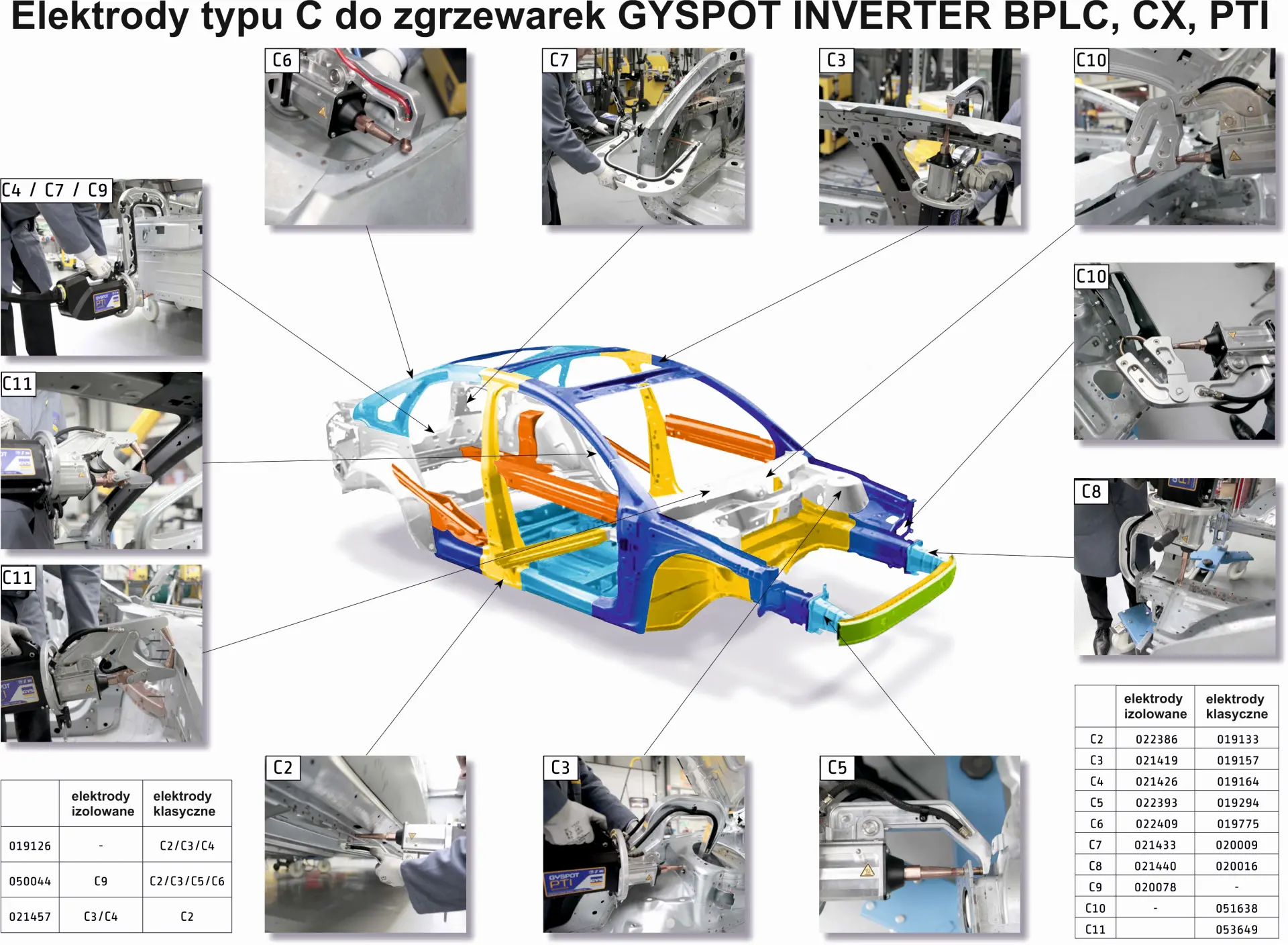

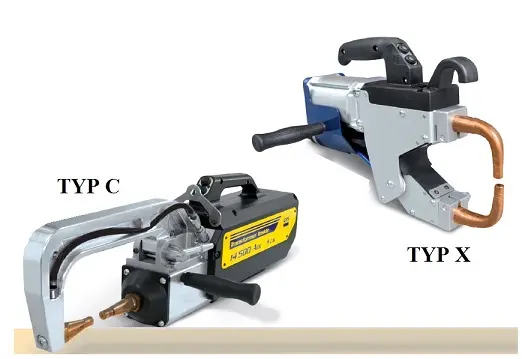

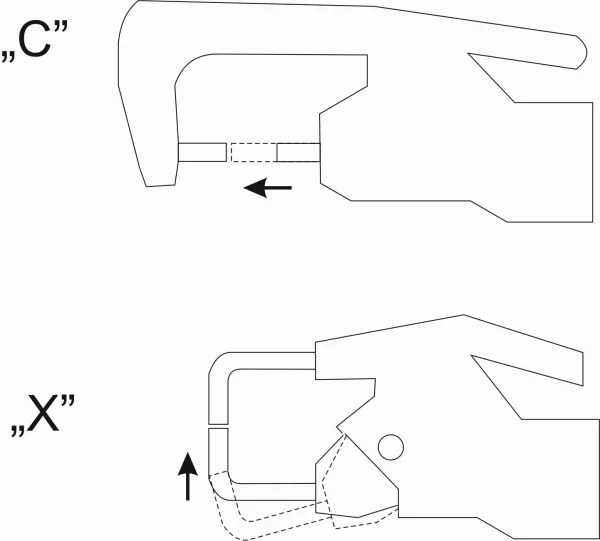

Warto w tym miejscu zauważyć pewną prawidłowość wpływająca bezpośrednio na dobór uchwytu zgrzewarki. Dotyczy to wyboru pomiędzy uchwytem typu „C”, a „X”. W przypadku uchwytów typu „C” elektroda ruchoma dociskana jest w osi elektrody stałej zamocowanej w gnieździe korpusu.

Taki system docisku pozwala na uzyskanie takiej samej siły podczas zgrzewania, niezależnie od zastosowanego osprzętu przedłużającego. Inaczej jest natomiast gdy w uchwycie „X” zastosowane zostaną elektrody dłuższe niż standardowe lub przedłużenia ramion.

Dla systemu „X” spadek siły dociskania elektrod jest proporcjonalny do długości zastosowanych przedłużeń. Siła docisku jest jednym z dwóch głównych czynników, które wpływają na jakość zgrzeiny. Ważny jest również czas procesu zgrzewania, ale jego regulowanie nie stanowi problemu.

Warto zatem podczas doboru zgrzewarki zwrócić uwagę również i na tę właściwość konstrukcyjną urządzeń zgrzewających. Wiedza na ten temat może pozwolić na uniknięcie sytuacji kiedy to parametry wyglądają zachęcająco, a w praktyce warsztatowej okazuje się, że osiągane efekty są dalekie od oczekiwanych. Jak zwykle „diabeł tkwi w szczegółach” i w tym przypadku doskonale to również widać.

Chcesz być na bieżąco z naszymi informacjami?