Zawieszenie pneumatyczne – częste błędy montażowe

Firma Arnott zebrała najczęściej występujące błędy przy montażu podzespołów zawieszenia pneumatycznego. Większości z nich można łatwo uniknąć stosując się do procedur montażowych oraz czytając uważnie instrukcje dostarczane przez producentów pojazdów. Dobra praktyka warsztatowa również pozwala uniknąć problemów z nieprawidłowo zainstalowanymi częściami.

Miechy pneumatyczne

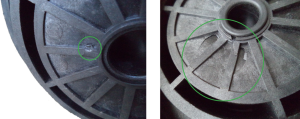

Rękaw wyskoczył z opaski na skutek błędnego montażu – miech zamontowany pod kątem i wygięty podczas napełniania powietrzem.

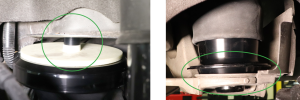

Dolne mocowanie uszkodzone w wyniku naprężeń podczas montażu.

Nieprawidłowe zamocowanie miecha, uszkodzenie górnego mocowania przez nacisk i skręcenie.

Jeśli podczas instalacji nie poprowadzi się przewodu powietrznego tak jak w instrukcji (przez odpowiednie wycięcie) następuje jego zakleszczenie nad górnym mocowaniem miecha. Nie ma wówczas możliwości spuszczenia powietrza z miecha przez przewód i najczęściej mechanik robi otwór w rękawie.

Górne mocowanie i pin ustalający dolnego mocowania nie zostały prawidłowo osadzone przed napompowaniem miecha. Niżej pokazano właściwe pozycje punktów mocowania (osłona przeciwpyłowa zdjęta dla jasności).

Pojazd opuszczony z podnośnika przed napompowaniem miecha. Miech pneumatyczny należy zawsze napełnić powietrzem korzystając z testera diagnostycznego przed opuszczeniem pojazdu (osłona przeciwpyłowa zdjęta dla jasności).

Kolumny pneumatyczne

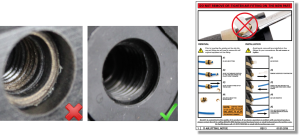

Zawór odkręcony podczas wyciągania przewodu powietrza, a następnie dokręcony zbyt dużym momentem. Prawie zawsze wtedy ukręca się gwint w obudowie. Maksymalny moment dokręcania zaworu VOSS to 2 Nm.

Kompresor zawieszenia pneumatycznego

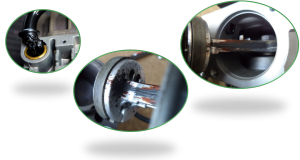

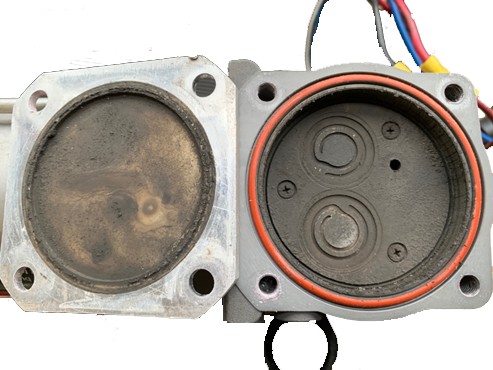

Przeciążenie i spalenie na skutek nieszczelności na dolocie lub niewymienionego przekaźnika.

Przeciążenie i spalenie na skutek nieszczelności na dolocie.

Woda i zanieczyszczenia przedostały się do sprężarki na skutek nieszczelności przewodu dolotowego.

Artykuł sponsorowany przez Arnott