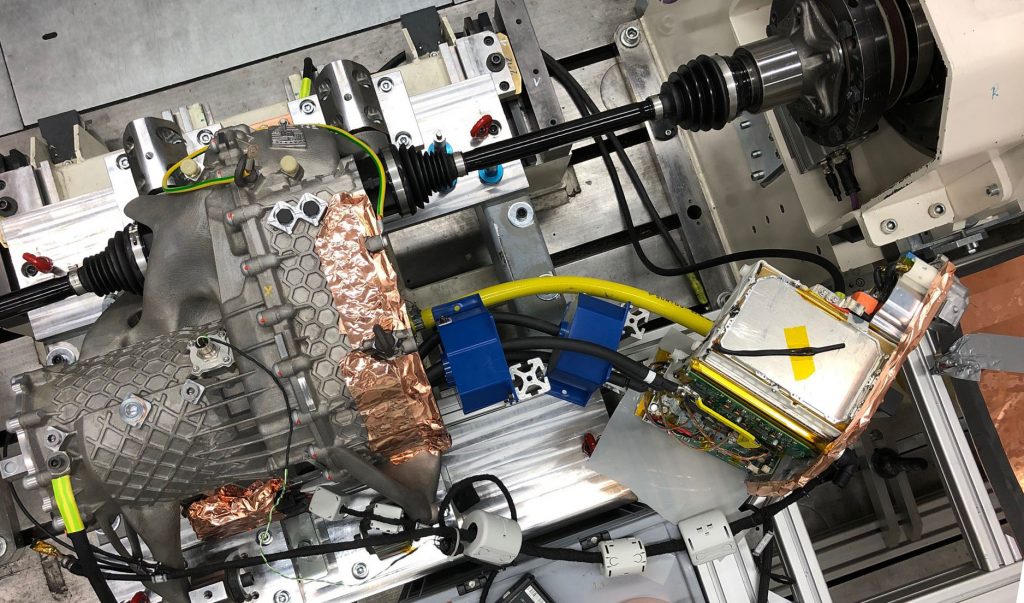

Obudowa napędu elektrycznego z drukarki 3D

Jednostka silnik-skrzynia biegów, stworzona w procesie laserowego stapiania metali, bez żadnych problemów zaliczyła wszystkie testy jakościowe i wytrzymałościowe.

To dowodzi, że wytwarzanie przyrostowe – ze wszystkimi jego zaletami – nadaje się również do (tworzenia) większych i silnie obciążonych elementów stosowanych w elektrycznych autach sportowych.

menedżer projektu w dziale zaawansowanego rozwoju układów napędowych w centrum rozwojowym Porsche w Weissach - Falk Heilfort

Można sobie wyobrazić, że zoptymalizowany napęd elektryczny mógłby znaleźć zastosowanie na przykład w supersportowym samochodzie zbudowanym w ramach limitowanej edycji.

Inżynierowie z działu przyspieszenia rozwoju układów napędowych byli w stanie zrealizować kilka etapów rozwoju prototypu jednocześnie. Wykonana metodą przyrostową obudowa ze stopu metali jest lżejsza niż tradycyjna część odlewana – zmniejsza to całkowitą masę napędu o około 10%. Specjalne struktury, jakie umożliwia wyłącznie zastosowanie druku 3D, pozwoliły przy tym aż dwukrotnie zwiększyć sztywność konstrukcji w silnie obciążonych obszarach.

Kolejną zaletą wykorzystania wytwarzania przyrostowego jest możliwość zintegrowania wielu funkcji i części. Znacząco ogranicza to prace montażowe i bezpośrednio pozytywnie wpływa na jakość części.

Druk 3D otwiera nowe możliwości dla rozwoju i produkcji części w niewielkich seriach. Porsche intensywnie dąży do jego wykorzystania w celu optymalizacji części poddawanych dużym obciążeniom. Kilka miesięcy temu nowe, wydrukowane tłoki z powodzeniem sprawdziły się w wyczynowym samochodzie sportowym 911 GT2 RS.

Również nowa obudowa kompletnego napędu elektrycznego spełnia wysokie wymagania jakościowe; w jednym module zintegrowano tu silnik elektryczny oraz dwubiegową przekładnię. Całość jest przeznaczona do stosowania przy przedniej osi sportowego samochodu.

Naszym celem było opracowanie napędu elektrycznego z potencjałem do wykorzystania wytwarzania przyrostowego, a jednocześnie zintegrowanie w obudowie napędu jak największej liczby funkcji i części, tak aby zmniejszyć masę i zoptymalizować konstrukcję.

- Falk Heilfort

Żaden inny proces produkcyjny nie oferuje tylu możliwości i tak szybkiej realizacji jak druk 3D. Szczegóły projektu mogą być przesyłane do drukarki prosto z komputera, bez czynności pośrednich, takich jak wytwarzanie narzędzi. Części powstają warstwa po warstwie, z proszku ze stopu aluminium. Umożliwia to tworzenie kształtów o niemal dowolnej geometrii – jak na przykład obudowy ze zintegrowanymi kanałami chłodzącymi.

Każda warstwa ulega stopieniu i łączy się z poprzednią. Druk 3D obejmuje wiele różnych technologii. Obudowa napędu została wykonana z metalowego proszku o wysokim stopniu czystości przy użyciu laserowego stapiania (łączenia) metali (LMF). W tym przypadku wiązka lasera ogrzewa i topi powierzchnię proszku odpowiadającą konturowi części.

Optymalizację napędu elektrycznego rozpoczęto od integracji komponentów takich jak łożyska, wymienniki ciepła i elementy układu obiegu oleju. Następnie przeprowadzono komputerową definicję obciążeń i interfejsów. Na tej podstawie wyznaczono ścieżki naprężeń.

Kolejnym krokiem w ramach przyjętej metody wirtualnego rozwoju była optymalizacja tych ścieżek poprzez wprowadzenie tzw. struktur kratowych – zainspirowanych samą matką naturą. Podobne struktury można bowiem dostrzec na przykład w układzie kostnym lub w świecie roślin.

Udało nam się poszerzyć i ulepszyć nasze rozwiązania z zakresu oprogramowania, a także metody tworzenia takich części. Teraz jesteśmy w stanie bardzo szybko doprowadzić je do fazy realizacji.

specjalista w zakresie metodologii projektowania i optymalizacji topologii w dziale zaawansowanego rozwoju układów napędowych - Sebastian Wachter

W połączeniu ze sztuczną inteligencją daje to interesujące perspektywy, jeśli chodzi o optymalizację metod rozwoju na przyszłość. Większa swoboda projektowania, jaką daje druk 3D, idzie w parze z określonymi wymaganiami. Inżynierowie muszą wziąć pod uwagę fakt, że obrabiane elementy są wytwarzane warstwa po warstwie, poprzez stapianie. Jeśli w kształcie występują duże wypukłości, może wystąpić konieczność wprowadzenia elementów wsporczych, takich jak żebra.

Nie mogą one jednak sięgać do kanałów przenoszących media – dlatego istotne jest, aby już w fazie projektowania uwzględnić kierunek, w którym powstają warstwy. Przy obecnie dostępnej technologii maszynowej wydruk pierwszego prototypu obudowy trwał kilka dni i ze względu na rozmiar komponentu musiał odbywać się w ramach dwóch procesów konstrukcyjnych. Dzięki najnowszym generacjom maszyn możliwe jest skrócenie tego czasu o 90%, a cała obudowa może być wykonana w ramach jednego procesu.

Dzięki integracji poszczególnych funkcji oraz optymalizacji topologii waga elementów obudowy została ograniczona o ok. 40%. W przypadku całego napędu oznacza to oszczędność masy na poziomie ok. 10%. Jednocześnie znacznie wzrosła sztywność konstrukcji; za sprawą struktur kratowych sztywność połączenia między silnikiem elektrycznym a przekładnią została zwiększona o 100%, pomimo że ciągła grubość ścianki wynosi zaledwie 1,5 mm.

Ponadto struktura plastra miodu zmniejsza drgania cienkich ścianek obudowy, a tym samym znacząco poprawia akustykę całego napędu. Z kolei integracja części sprawiła, że jednostka napędowa może być bardziej zwarta; pozwala to istotnie podnieść efektywność wykorzystania przestrzeni i „uszczuplić” zakres prac montażowych o około 40 czynności. Odpowiada to około 20-minutowemu skróceniu czasu produkcji.

Dodatkowa korzyść: integracja wymiennika ciepła przekładni w połączeniu ze zoptymalizowanym przenoszeniem ciepła poprawia chłodzenie całego napędu – a to podstawowy warunek dla dalszego wzrostu osiągów.

Obudowa wykonana w procesie druku 3D po raz kolejny demonstruje potencjał, jaki wytwarzanie przyrostowe ma w Porsche w przypadku innowacji produktowych. Potencjał ten pojawia się również w przypadku innowacji związanych z procesami postępowania (tzw. zwinny rozwój i elastyczna produkcja) oraz w przypadku nowych obszarów działalności, jak na przykład personalizacja (nowe oferty dla klientów i części zamienne).

Technologia druku 3D jest dla Porsche interesująca zarówno pod względem technicznym, jak i ekonomicznym – szczególnie w przypadku specjalnych i małych serii, a także w świecie sportu motorowego.

Źródło: Porsche