Lumag: badania korozyjne w sztucznej atmosferze

Procesy korozji czyli utleniania metali mogą mieć różny przebieg i zależą od takich czynników jak np. wilgotność powietrza, zmiany temperatury, zanieczyszczenia powietrza szczególnie rozpylonymi związkami chemicznymi, obecność gazów – dwutlenku siarki, dwutlenku węgla, siarkowodoru, chlorowodoru, tlenków azotu, amoniaku i innych. Wyżej wymienione czynniki występują w atmosferze w różnych stężeniach.

Badania korozyjne metali oraz ich zabezpieczeń antykorozyjnych (powłok) przeprowadza się w warunkach naturalnych przez ekspozycję próbek na działanie czynników atmosferycznych i ich obserwację. Są to tzw. badania eksploatacyjne. Wadą tego rodzaju badań jest długi czas trwania.

Znacznie szybszą metodą są badania laboratoryjne z wykorzystaniem odpowiednich komór klimatycznych. Próby odporności metali oraz ich powłok można przeprowadzić na działanie różnych czynników korozyjnych (np. mgła solna, dwutlenek siarki, wysoka wilgotność). Testy w powtarzalnych warunkach w komorach klimatycznych umożliwiają ustalenie stopnia skorodowania i szybkość korozji. Większość tego rodzaju testów wykonuje się wg określonych norm.

Badanie w komorze solnej polega na przyspieszeniu degradacji przez eksponowanie próbek metalowych w atmosferze mgły solnej uzyskiwanej przez rozpylanie wodnego roztworu chlorku sodu o określonym stężeniu przy określonej normą temperaturze. Badane próbki zawiesza się na niemetalowych wieszakach w ten sposób, aby roztwór korozyjny ściekający z jednej płytki nie spływał na drugą. Roztwór korozyjny używany jest tylko raz, a powierzchnia metalicznych próbek musi być cały czas zwilżona. Rozpylanie mgły solnej może być jednak przerywane na czas kontroli. Kontrolę przeprowadza się z reguły po 24 h, 48 h, 96 h, 240 h, 480 h, 1000 h.

Badanie to odzwierciedla wywołanie niekorzystnych zjawisk w środowisku zewnętrznym. Wykrycie degradacji, rdzy lub powstanie pęcherzy można ocenić wizualnie. Korozja detalu w komorze solnej w zależności od warunków badania może zachodzić nawet 100x szybciej w porównaniu do warunków środowiskowych znacząco skracając czas badania.

Testy prowadzone zgodnie z obowiązującymi normami międzynarodowymi są uznawane przez wszystkie branże w tym najbardziej wymagającą pod względem jakościowym branżę motoryzacyjną.

Korozja powoduje miliardy dolarów strat w produkcie i szkód w infrastrukturze każdego roku. To pogarsza właściwości użytkowe materiałów, zwłaszcza metali. Może to obejmować utratę wytrzymałości, wyglądu i przepuszczalności cieczy i gazów. Test laboratoryjny może już po kilku dniach lub tygodniach wskazać ryzyko uszkodzenia, które wystąpi po miesiącach lub latach użytkowania na zewnątrz.

Kilka słów o komorze solnej

Komory solne np. użytkowana przez Lumag firmy Q-Fog (na zdjęciu głównym), zapewniają możliwie najlepszą symulację laboratoryjną naturalnej korozji atmosferycznej. Detale narażone są na środowisko w powtarzalnym cyklu, które naśladuje atmosferę, jednak w przyspieszony sposób dzięki zwiększonym stężeniom czynników korozyjnych. Cykliczny tester korozji Q-Fog oferuje najnowocześniejszą technologię badań korozyjności, niezawodności, łatwości obsługi i konserwacji.

Komora jest zbudowana ze specjalnego tworzywa sztucznego wzmocnionego włóknem szklanym. Dzięki grubościennemu wykonaniu i izolacji termicznej zapewnia wydajną i precyzyjną kontrolę temperatury. Charakteryzuje się dokładną kontrolą objętości mgły poprzez zastosowanie pompy perystaltycznej. Niezwykle prosty interfejs użytkownika pozwala na łatwe programowanie i obsługę przez użytkownika. Pomieszczenie, w którym znajduje się komora, musi mieć odpowiednie, kontrolowane warunki środowiskowe.

Użytkowana przez Lumag komora klimatyczna wyposażona jest w przystawkę klimatyczną. Przystawka klimatyczna usuwa wstępnie wilgoć z powietrza i dostarcza według potrzeb zarówno zimne jak i ciepłe, suche powietrze do komory roboczej, co zwiększa zakres temperatury pracy komory oraz zakres wilgotności względnej.

Badanie korozyjne w sztucznej atmosferze – badanie w rozpylonej solance (mgle solnej) wg PN-EN ISO 9227:2017

Badanie polega na zamknięciu na określony czas próbek w komorze, w której panują ekstremalnie korozyjne warunki. Według normy ISO 9227 badanie NSS (rozpylona solanka obojętna) przeprowadza się w temperaturze 35 °C i w atmosferze o stężeniu 5% NaCl. Czas badania może wynosić od 2 do 1008 godzin wg ustaleń, jednak najczęściej jest to 96 godzin. Po jego upływie próbki są analizowane – ocenia się m.in. ich wygląd, ubytek masy, liczbę i rozmieszczenie defektów korozyjnych czy zmianę właściwości mechanicznych. Dokładne wytyczne dotyczące przygotowania próbek, przebiegu testu, przyjętych parametrów oraz ostatecznej oceny są zawarte w normie.

Sam roztwór jest przygotowany wcześniej według określonych parametrów normy. Odczyn pH roztworu soli doprowadza się do takiej wartości, aby pH roztworu rozpylonego, zbieranego wewnątrz komory do badań wynosiło od 6,5 do 7,2 dla badania NSS. Odpowiedni system utrzymuje komorę i jej zawartość w ustalonej temperaturze.

Bardzo istotne jest też rozmieszczenie próbek w komorze. Roztwór z jednej próbki nie może spływać na inne, toteż próbki muszą być rozwieszone w pewnych odstępach. Odległości między nimi nie mogą jednak również być zbyt duże.

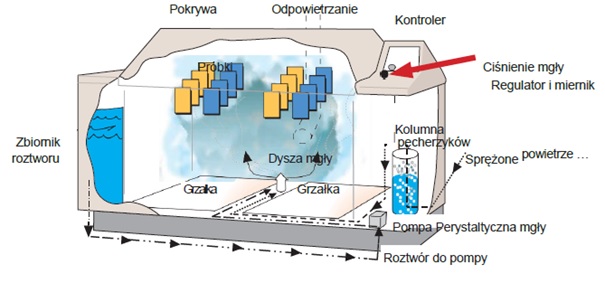

Cykliczny test korozji – jak pracuje komora podczas funkcji mgły?:

• Korozyjny roztwór jest pompowany do dyszy z wewnętrznego zbiornika

• Sprężone powietrze jest nawilżane przechodząc przez bańkową wieżę w drodze do dyszy

• Dysza rozpyla powietrze z roztworem do drobna tworząc mgłę solną

• Nagrzewnice komorowe podtrzymują zaprogramowaną temperaturę komory

Ocena wewnętrzna wyników badań

Do oceny badań można zastosować wiele różnych kryteriów pomocnych do oceny spełnienia poszczególnych wymagań jak podano wyżej. Dla produkowanych i ocynkowanych detali w Lumagu stosujemy kryterium czasu do pojawienia się pierwszych oznak korozji w zależności od typu detalu:

– biała korozja do 72 h i czerwona do 96 h

– lub czerwona do 480 h

Biała korozja powierzchni ocynkowanych:

Przez oddziaływanie wilgoci mogą powstawać na powierzchni ocynkowanego detalu białe plamy. Jest to wodorotlenek cynku tzw. biała korozja, która nie pogarsza jakości warstwy ochronnej ale wpływa na jakość estetyczną wyrobu. Proces korozyjny cynku związany jest ze zjawiskiem powstawania tak zwanej białej rdzy. Jej nazwa pochodzi od białego koloru produktów korozyjnych, które osadzają się na powierzchni wyrobów cynkowych. Biały nalot ma charakter proszkowy, a jego usunięcie nie stanowi problemu. Biała korozja pojawia się wtedy, kiedy pokryte niedawno cynkiem powierzchnie, nie pokryły się jeszcze patyną, która skutecznie chroni je przed czynnikami atmosferycznymi, a doszło natomiast do kontaktu powierzchni z wilgocią.

Czerwona korozja:

Korozję stali, która jest najbardziej znana, można poznać po brunatnym zabarwieniu materiału. Zjawiska tego można uniknąć, przechowując wyroby stalowe w specjalnych pomieszczeniach, w których panuje ochronna atmosfera. Rozwiązaniem są również pojemniki, w których znajdują się inhibitory korozji. Najczęściej jednak wyroby stalowe chroni się przed korozją, pokrywając ich powierzchnię warstwą ochronną najczęściej jest to cynk nałożony galwanicznie, ogniowo, płatkowo lub farba zawierająca żywicę polimerową.

Cynk jest pierwiastkiem, który wchodząc w reakcje chemiczne z warunkami atmosferycznymi, tworzy szereg produktów. Mogą to być tlenek cynku, wodorotlenek cynku bądź węglan cynku. Czynnikiem, który sprzyja korozji, jest wilgoć. Dlatego ważne jest, aby wyrób ocynkowany został wysuszony. Na suchej, ocynkowanej powierzchni powstaje w ciągu kilku dni powłoka ochronna (patyna), która uniemożliwia tworzenie się białej korozji. Wystąpienie białej korozji nie stanowi wady powłoki cynkowej i najczęściej jest wynikiem nieodpowiedniego składowania. To znacznie wydłuża czas ochrony korozyjnej detalu, zanim czynniki korozyjne strawią cały cynk i odsłonią stal.