Procedura wymiany klocków i tarcz hamulcowych

Eksperci firmy TRW radzą jak prawidłowo wymieniać klocki i tarcze hamulcowe.

Gdybyśmy użytkownikom samochodów zadali pytanie, który układ w samochodzie w największym stopniu odpowiada za bezpieczeństwo, to najprawdopodobniej usłyszelibyśmy odpowiedź że jest to układ hamulcowy. Istotnie jest to jeden z najważniejszych systemów decydujących o bezpieczeństwie naszym i innych użytkowników dróg. Świadomość tego powinien mieć zwłaszcza personel serwisów samochodowych. Wszelkie naprawy dotyczące układu hamulcowego powinny być wykonywane zgodnie z procedurami przewidzianymi przez producentów samochodów i przy wykorzystaniu części zamiennych o jakości odpowiadającej częściom oryginalnym.

Firma TRW jest czołowym projektantem i producentem kompletnych układów hamulcowych na pierwszy montaż oraz dostawcą części na rynek części zamiennych. TRW gwarantuje wysoką jakość produktów, a także dostarcza informacje techniczne pozwalające na ich fachowy montaż.

Gdybyśmy teraz zadali drugie pytanie jaką czynność obsługową związaną z układem hamulcowym wykonuje się najczęściej, to prawdopodobnie padła by odpowiedź: wymianę klocków. Istotnie klocki hamulcowe są jednym z najszybciej zużywających się elementów. Operacja ich wymiany nie powinna polegać tylko na wyjęciu i założeniu nowego kompletu nakładek ciernych. Takie działanie może skutkować reklamacją klienta niezadowolonego z pracy układu, lub co gorsze stworzyć zagrożenie dla ruchu drogowego.

Wszelkie czynności obsługowe związane z hamulcami powinny polegać na dokładnym przeglądzie wszystkich współpracujących części. Przeglądu takiego dokonujemy w sytuacjach gdy:

- samochód trafił do serwisu na rutynowy przegląd związany z przebiegiem (np. co 15 tys. km) lub czasem eksploatacji (np. raz w roku),

- stwierdzono niewłaściwe działanie hamulców w czasie badania diagnostycznego,

- samochód trafił do serwisu ponieważ jego właściciel skarży się na nieprawidłowe działanie hamulców.

W przypadku rutynowego przeglądu należy podnieść pojazd, zdemontować koła, a następnie zaciski, które podwieszamy do elementu zawieszenia nie odłączając ich od układu hydraulicznego, wykorzystując wieszaki przeznaczone specjalnie do tego celu. Dzięki temu elastyczne przewody hamulcowe zostaną zabezpieczone przed uszkodzeniem na skutek nadmiernego obciążenia (wiszący na nich zacisk) lub skręcenia przy odkładaniu zacisku na elementy zawieszenia.

W zdemontowanych klockach sprawdzamy grubość i strukturę warstwy ciernej oraz to czy nie nastąpiło jej odklejenie od płytki tylnej. W przypadku klocków wyposażonych w czujniki zużycia o osiągnięciu minimalnej grubości klocka powinno nas poinformować zaświecenie się odpowiedniej kontrolki w zestawie wskaźników. Należy tutaj rozróżnić dwa rodzaje czujników zużycia: elektryczne (jedno lub dwuobwodowe) oraz mechaniczne Czujnik jednoobwodowy sygnalizuje zużycie klocka poprzez zetknięcie z „masą” tarczy hamulcowej. W tym przypadku uszkodzenie w jego obwodzie nie spowoduje zaświecenia się kontrolki nawet w przypadku całkowitego zużycia klocków. Uszkodzenie takie należy zlokalizować i usunąć. Inaczej sytuacja przedstawia się dla czujników dwuobwodowych. W tym przypadku odpowiedni układ elektroniczny sprawdza ciągłość obwodu. Zaświecenie się kontrolki może być wynikiem przerwy w obwodzie lub przetarcia samego czujnika przez tarczę, co oznacza osiągnięcie przez nakładki cierne granicznego stopnia zużycia.

Czujniki mechaniczne mają postać blaszki wystającej ponad powierzchnię płytki tylnej Po osiągnięciu minimalnej grubości warstwy ciernej blaszka styka się z tarczą i sygnalizuje ten fakt głośnym piszczeniem.

W przypadku klocków nie posiadających czujników zużycia przyjmuje się, że grubość okładziny mniejsza od 2 mm kwalifikuje klocek do wymiany. Pomocne może być tutaj znajdujące się w niektórych modelach nacięcie okładziny ciernej. Nacięcie to nie sięga do metalowej płytki klocka i jego „zniknięcie” oznacza, że warstwa cierna osiągnęła minimalną dopuszczalną grubość.

Klocki nie powinny być eksploatowane „do blachy” ponieważ grozi to ich wypadnięciem z jarzma (zwłaszcza w przypadku znacznego wyeksploatowania tarczy) oraz zaburzeniem jego funkcji izolacyjnej. Znaczna część energii powstałej w czasie hamowania powinna zostać odprowadzona przez tarcze hamulcowe. Starty „do blachy” klocek powoduje, że dużo ciepła przepływa do zacisku hamulcowego, a to w konsekwencji może grozić doprowadzeniem płynu hamulcowego do wrzenia i całkowitego zaniku siły hamującej.

Jeśli grubość okładziny ciernej jest odpowiednia, to dokonujemy wspomnianej wcześniej oceny jej struktury. Zmiany struktury mogą nastąpić wskutek przegrzania klocka np. w wyniku jego zapieczenia w jarzmie. W przypadku stwierdzenia zmian w strukturze materiału ciernego należy dokonać wymiany klocków na nowe. Przed założeniem nowych klocków należy ocenić także stan tarcz hamulcowych. Jeśli jest to rutynowy przegląd to można ograniczyć się do wizualnej oceny pod kątem korozji, pęknięć, rowków oraz do pomiaru ich grubości. Każdy producent określa minimalną dopuszczalną grubość tarczy hamulcowej. To, aby tarcza miała odpowiednią, założoną przez konstruktora grubość jest niezwykle istotne – zbyt cienka tarcza charakteryzuje się niska wytrzymałością mechaniczną i może ulec oderwaniu od części mocującej do piasty, a także spowodować wypadnięcie klocka z jarzma. Ponadto zbyt cienka tarcza ma mniejszą pojemność cieplną, co może skutkować jej przegrzaniem i wynikającym z niego odkształceniem części roboczej. Pomiaru grubości tarczy dokonujemy przy pomocy specjalnej suwmiarki lub mikromierza. Sam pomiar powinien być wykonany w odległości ok. 10 mm od zewnętrznej krawędzi tarczy. Tarcze zbyt cienkie należy bezwzględnie zakwalifikować do wymiany.

Przy okazji pomiaru grubości tarcz należy wspomnieć o oferowanej przez wiele warsztatów usłudze przetaczania tarcz. Biorąc pod uwagę koszt demontażu, samej operacji przetaczania i ponownego montażu jest to działanie mało uzasadnione z punktu widzenia ekonomicznego. Grubość przetoczonej tarczy najprawdopodobniej będzie bliska jej minimalnej dopuszczalnej wartości – więc też okres jej eksploatacji będzie krótki.

W przypadku, gdy użytkownik pojazdu skarży się na występowanie podczas hamowania odczuwalnych na kierownicy i pedale hamulca drgań, to należy sprawdzić czy ich źródłem nie są tarcze. Należy dokonać pomiaru różnicy grubości tarczy hamulcowej. Wykonuje się go mierząc grubość tarczy w ośmiu punktach na obwodzie (co 45°) w odległości ok. 10 mm od zewnętrznej krawędzi tarczy. Następnie od największej wartości odejmujemy najmniejszą. Jeżeli wynik jest większy niż 0,015 mm, to oznacza to, że taka tarcza może być źródłem drgań. Lokalne wytarcia tarczy i wynikające z nich różnice w grubości powstają najczęściej w wyniku nieodpowiednio wykonanego montażu tarcz lub niewłaściwie pracujących elementów układu hamulcowego (np. prowadnic zacisku), co prowadzi do miejscowego ocierania tarczy o jeden z klocków.

Kolejną czynnością, która powinna zostać wykonana jest pomiar bicia tarczy zamontowanej na pojeździe przy pomocy czujnika zegarowego z podstawką magnetyczną. Pomiaru tego dokonujemy w odległości ok. 10 mm od brzegu tarczy. Maksymalne dopuszczalne wartości dla tarcz używanych wynoszą od 0,1 do 0,2 mm, przy czym mniejsza wartość odnosi się do tarcz o większej średnicy. Nadmierne bicie tarczy może być spowodowane nie tylko jej zużyciem, ale również zbyt dużym luzem w łożysku lub skrzywieniem piasty – przed podjęciem decyzji o wymianie tarczy należy te ewentualności wyeliminować poprzez dokonanie pomiaru bicia samej piasty

Zjawisko drgań w czasie hamowania może występować także przy mocno skorodowanych tarczach. Należy tutaj nadmienić, że pewne niewielkie ilości korozji mogą się pojawiać wskutek skraplania się na tarczach wilgoci z powietrza. Jest to zjawisko normalne i ta niewielka warstewka korozji jest ścierana w czasie pierwszego hamowania i nie powoduje niewłaściwej pracy układu. Problem pojawia się w czasie długiego postoju pojazdu (na przykład w komisie samochodowym w oczekiwaniu na klienta) lub po postoju samochodu przez cały okres zimowy) . Powstaje wtedy gruba warstwa korozji, która nie ulegnie starciu w czasie hamowania spowoduje ona natomiast nadmierne rozgrzewanie się materiału ciernego klocka i wytapianie żywic. Na skutek tego skorodowana powierzchnia tarczy ulega pewnego rodzaju „zeszkliwieniu” powodując znaczne zmniejszenie siły hamowania lub wspomniane wcześniej drgania.

Inne możliwe uszkodzenie tarczy to przegrzanie o czym może świadczyć występowanie na powierzchni ciernej niebieskawego nalotu. Jest to warstwa tlenków, które powodują obniżenie współczynnika tarcia i tym samym wydłużenie drogi hamowania. Następstwem przegrzania może być też nadmierne bicie osiowe tarcz. Inne, łatwe do stwierdzenia uszkodzenia tarcz to pęknięcia, głębokie rysy obwodowe czy zniszczenie powierzchni roboczej przez klocek z całkowicie startą warstwę cierną. Wystąpienie którejś z wymienionych wcześniej usterek bezwzględnie kwalifikuje tarcze do wymiany. Należy wymienić jednocześnie obie tarcze pracujące na danej osi. Ponadto na nowe tarcze zakładamy także nowy komplet klocków.

Proces wymiany tarcz i klocków hamulcowych

Pierwszym krokiem powinno być dobranie z katalogu potrzebnych nam części. Firma TRW oferuje katalogi zarówno w wersji drukowanej, jak i elektronicznej. Właściwy dobór potrzebnych nam elementów jest bardzo istotny ze względu na bardzo dużą różnorodność części występujących w układach hamulcowych. Poza tak oczywistymi informacjami jak model, rok produkcji, czy pojemność dodatkowo może być wymagane określenie producenta układu hamulcowego (np. pojazdy francuskie, japońskie) czy określenie tzw. numeru PR (grupa VAG). W procesie doboru części pomocne może być też porównanie wymiarów elementów wymontowanych z nowymi. Na etapie doboru możemy też zauważyć, że w niektórych pojazdach tarcze z lewej i prawej strony mają różne numery katalogowe. Wynika to z odmiennego ukształtowania kanałów chłodzących. Nie można o tym zapomnieć w czasie montażu! Klocki można porównać korzystając z ich rysunków w katalogu. Mając dobrane części możemy przystąpić do samej operacji wymiany. Po zdemontowaniu zużytych tarcz należy oczyścić piastę. Można w tym celu skorzystać z odpowiednich szczotek nakładanych na wiertarkę. Operacja czyszczenia może być uciążliwa zwłaszcza w przypadku piasty ze szpilkami koła montowanymi na stałe. Nie można jej jednak zaniedbywać, ponieważ montaż nowej tarczy na nieoczyszczoną piastę jest jedną z najczęstszych przyczyn reklamacji – oczywiście nieuzasadnionych. Tarcze TRW pakowane są w specjalny papier, który zabezpiecza je przed korozją w czasie przechowywania i transportu. Dzięki temu nie ma konieczności czyszczenia ich powierzchni przed montażem.

Po założeniu tarczy na oczyszczoną piastę mocujemy ją śrubą montażową, jeżeli występuję ona w danym modelu samochodu. Następnym, bezwzględnie wymaganym krokiem jest sprawdzenie bicia tarczy. Przed pomiarem tarcza musi zostać przykręcona wszystkimi śrubami mocującymi koło (bez zakładania koła). Jeśli śruby są za długie, to możemy pod nie podłożyć podkładki lub odpowiednie nakrętki. Wystąpienie bicia większego niż 0,1 mm może świadczyć o niedokładnym oczyszczeniu lub skrzywieniu piasty. Można to stwierdzić mierząc bicie powierzchni piasty, do której przylega tarcza. Nie powinno ono być większe niż 0,02 mm.. Nadmierne bicie tarczy będące wynikiem montażu na krzywą lub nieoczyszczoną piastę powoduje jej ocieranie o klocek. W wyniku tego po kilku tysiącach kilometrów powstają na tarczy lokalne wybrania co objawia się różnicą jej grubości i skutkuje wibracjami w czasie hamowania. Skrzywienie piasty jest coraz częściej występującą usterką wynikającą z nieprofesjonalnego działania serwisów oponiarskich. Koła są tam często dokręcane kluczem pneumatycznym ustawionym na zbyt duży moment dokręcający. Takie działanie może spowodować trwałe plastyczne odkształcenie piasty. W tej sytuacji jedyną możliwością jest wymiana piasty na nową. Montując tarczę do piasty nie należy używać żadnych smarów miedziowych czy aluminiowych. Jeśli zamontowana tarcza nie wykazuje nadmiernego bicia, to możemy przystąpić do montażu klocków. Przedtem musimy wycofać tłoczek zacisku do pozycji wyjściowej. Przed cofnięciem możemy delikatnie odchylić mieszek gumowy i sprawdzić czy na tłoczku nie ma ognisk korozji. Wżery korozyjne na tłoczku mogą spowodować wyciek płynu po cofnięciu tłoczka. W tej sytuacji trzeba wymienić tłoczek lub cały zacisk. Tłoczek przed cofnięciem można nasmarować cienką warstwą odpowiedniego smaru przeznaczonego do ruchomych elementów układu hamulcowego. Koniecznie należy również skontrolować gumową osłonę tłoczka hamulcowego. Następnie cofamy tłoczek wkręcając lub wciskając go w zależności od konstrukcji zacisku wykorzystując do tego celu odpowiednie narzędzia. W niektórych pojazdach konieczne może być użycie testera pozwalającego na dezaktywację układu. W czasie cofania najbezpieczniej jest odkręcić odpowietrznik i wypchać płyn hamulcowy do podstawionego naczynia. Zapobiegnie to przetłoczeniu zanieczyszczonego płynu do układu – jest to szczególnie niebezpieczne w przypadku pojazdów wyposażonych w układy ABS i ESP. Brudny płyn może zatkać małe kanaliki w tych układach i może się zdarzyć, że pojazd który przyjechał na wymianę klocków będzie także wymagał wymiany jednostki ABS. Jeżeli nie usuwamy płynu do naczynia zewnętrznego należy kontrolować poziom płynu w zbiorniczku, którego może być „za dużo” w układzie po cofnięciu tłoczków. Stanie się tak, jeżeli użytkownik pojazdu uzupełniał jego stan w miarę zużywania się okładzin ciernych.

Należy również pamiętać o konieczności skontrolowania stanu płynu nie tylko pod kątem zanieczyszczeń, które np. mogą pochodzić ze starzejących się uszczelek lub przewodów elastycznych, ale również wykonać, wykorzystując odpowiednie narzędzie warsztatowe pomiar temperatury wrzenia. Oczywiście płyn którego temperatura wrzenia jest poniżej wartości granicznych lub widzimy w nim jakiekolwiek zanieczyszczenia należy obligatoryjnie wymienić.

Kolejnym krokiem jest oczyszczenie jarzma z korozji i sprawdzenie czy klocki mogą swobodnie się w nim przesuwać. Należy też oczyścić i nasmarować prowadnice zacisków. Zapieczone w jarzmach klocki lub zatarte prowadniki powodują szybsze zużycie klocków oraz przegrzewanie się tarcz. Na ich powierzchni powstają wtedy wspomniane wcześniej tlenki o niebieskawym zabarwieniu. Naprężenia termiczne mogą też spowodować trwałe odkształcenie tarcz. Przegrzanie tarcz w wyniku niewłaściwej współpracy elementów jest drugą częstą przyczyną nieuzasadnionych reklamacji.

Montując nowe klocki należy zwrócić uwagę na to, że w niektórych rozwiązaniach ważny jest kierunek ich pracy. Charakterystyczne cechy klocków kierunkowych to skośne ścięcie na warstwie ciernej lub wybranie w okładzinie tłumiącej na zewnętrznej stronie płytki tylnej. Jeśli znajduje się tam folia ochronna to należy ją usunąć bezpośrednio przed montażem, a klocek przykleić do wcześniej dokładnie oczyszczonej powierzchni zacisku. Nie należy też zapomnieć o zamontowaniu wszelkiego rodzaju blaszek czy sprężynek mocujących. jeżeli zostały one przewidziane przez konstruktora Kolejnym krokiem jest przykręcenie zacisku do jarzma przy pomocy dołączonych do klocków nowych śrub. W przypadku gdy śruby mocujące stanowią jednocześnie prowadnice zacisku, to nie są one dostarczane razem z klockami i można ich ponownie użyć. Przed montażem na ich gwint należy nałożyć preparat zabezpieczający przed odkręceniem – w tym przypadku musi to być jego wersja średnio mocna.

Jeśli występują, to podłączamy czujniki zużycia i sprawdzamy poprawność ich działania. Na końcu montujemy koła dokręcając je odpowiednim momentem (podobnie jak inne połączenia śrubowe, które demontowaliśmy). Po dokręceniu kół naciskamy kilkukrotnie pedał hamulca w celu dosunięcia klocków do tarcz, sprawdzając jednocześnie czy koła nie poruszają się ze zbyt dużymi oporami. Po opuszczeniu pojazdu ostatecznie kontrolujemy poziom płynu hamulcowego. Przed oddaniem pojazdu klientowi wykonujemy jazdę próbną w celu sprawdzenia poprawności działania układu. Przekazując pojazd należy jego użytkownika poinformować o tym, że nowe elementy układu hamulcowego będą się docierały przez ok. 200 km i należy w tym okresie w miarę możliwości, unikać mocnych hamowań w celu nie doprowadzenia do przegrzania układu

Kilka uwag pozwalających na uniknięcie ewentualnych problemów

- Bezwzględnie należy unikać montowania części pochodzących z demontażu. W razie wypadku, którego przyczyną był wadliwie działający układ hamulcowy to warsztat jest odpowiedzialny za zamontowanie takich elementów.

- Wymieniając klocki i tarcze montujmy części pochodzące od jednego producenta, będą lepiej ze sobą współpracowały i mniejsze jest ryzyko wystąpienia pisków .

- Unikajmy montowania elementów pochodzących od nieznanych wytwórców. Jest to szczególnie istotne w przypadku tarcz. Zdarza się często, że ich odlewy były zbyt szybko chłodzone i posiadają tzw. zamrożone naprężenia. Mogą one powodować pojawienie się bicia tarczy krótko po jej zamontowaniu.

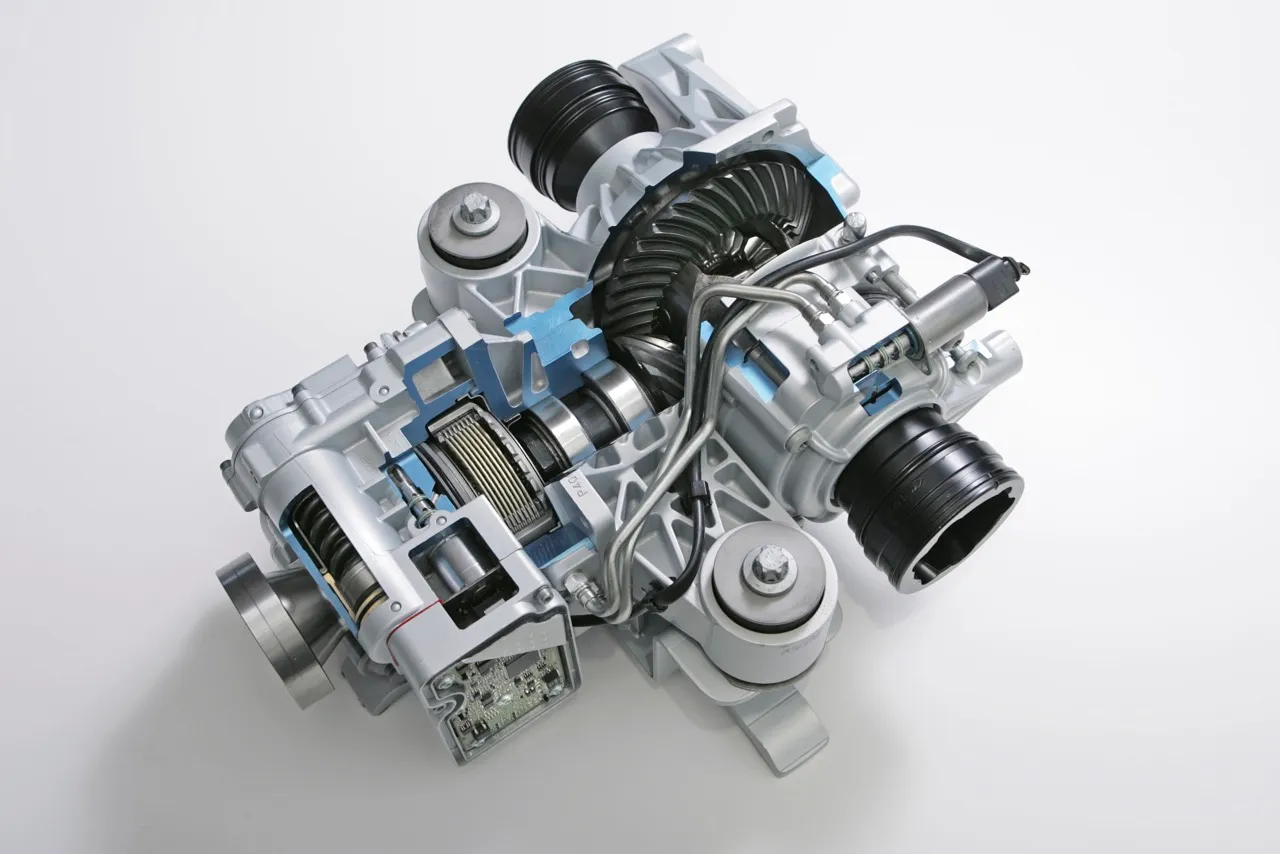

Firma TRW dostarcza wysokiej jakości elementów układów hamulcowych zarówno na pierwszy montaż jak i na rynek wtórny. Są to nie tylko tarcze i klocki, ale także kompletne zaciski, szczęki, pompy hamulcowe, cylinderki, bębny, przewody elastyczne, drobne elementy montażowe oraz układy wspomagania (serwa hamulcowe). Posiada też w swojej ofercie odpowiednie narzędzia i urządzenia potrzebne do serwisowania układów hamulcowych. Zamontowanie elementów pochodzących od renomowanego dostawcy zgodnie z dostarczoną przez niego technologią ich wymiany zapewni poprawne działanie układu, a co za tym idzie także zadowolenie klienta.

Artykuł sponsorowany przez firmę TRW