Paskowy napęd rozrządu – co każdy wiedzieć powinien

Układ rozrządu w samochodach jest jednym z najważniejszych układów, zapewniającym nie tylko prawidłowe sterowanie elementami zapewniającymi dostarczenie paliwa do silnika oraz usunięcie spalin, ale także właściwą synchronizację układu korbowo-tłokowego z układem sterowania zaworami.

Brak właściwej synchronizacji może spowodować poważną i kosztowną dla użytkownika awarię układu. Aby praca układu rozrządu była skuteczna, wszystkie elementy muszą pracować pewnie i niezawodnie. Obecnie najczęściej stosowanymi elementami, mającymi na celu przeniesienie napędu z wału korbowego na układ rozrządu, są:

- paski zębate,

- łańcuchy,

- koła zębate.

Koła zębate są głośne, ciężkie, co przy obecnej tendencji do „odchudzania” pojazdów postrzegane jest jako wada. Ze względu na opory tarcia między kołami układ taki wymaga ciągłego smarowania, natomiast jego zaletą jest trwałość.

Dla przeciętnego użytkownika pojazdu oznacza to praktycznie brak kosztów związanych z wymianą elementów układu przez cały okres jego eksploatacji. Jednak dla producenta samochodu jest to rozwiązanie droższe niż np. pasek rozrządu. Pasek jest tani w produkcji, lekki, cichy oraz nie wymaga smarowania.

Celem poprawy właściwości oraz wydłużenia okresu ich eksploatacji konstrukcja pasków jest stale ulepszana. Obecnie wiele współczesnych silników wyposażona jest w pasek zębaty, choć nie sposób nie zauważyć rosnącego udziału napędów rozrządu realizowanych za pomocą łańcucha.

Układ rozrządu to nie tylko wał korbowy, wałki rozrządu wraz z kołami zębatymi czy elementy przenoszące napęd. To także wszystkie dodatkowe komponenty współpracujące z układem takie jak np.:

- rolki napinające (napinacze),

- rolki prowadzące,

- pompy wody,

- pompy wtryskowe,

- bieżnie ślizgowe (w układach z napędem łańcuchowym) itp.

Układ zawierający powyższe elementy można nazwać napędem rozrządu.

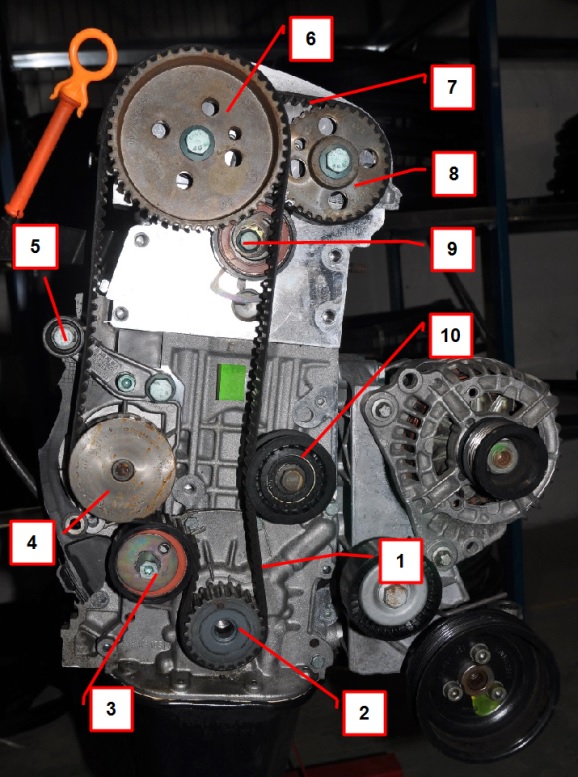

Poniżej przedstawiono przykładowy układ rozrządu z napędem paskowym (rys. 1).

1 – pasek rozrządu

2 – koło zębate wału korbowego

3 – rolka napinająca (napinacz)

4 – pompa wody

5 – rolka prowadząca

6 – koło zębate wałka rozrządu zaworów ssących

7 – pasek napędu wałka rozrządu zaworów

wydechowych

8 – koło zębate wałka zaworów wydechowych

9 – rolka napinająca (napinacz) paska napędu

wałka rozrządu zaworów wydechowych

10 – rolka prowadząca

Poniżej ekspert Continental omówi poszczególne elementy w napędzie rozrządu, realizowanym za pomocą paska rozrządu.

1. Pasek zębaty rozrządu

Jest jednym z najważniejszych elementów w tego typu napędzie. Jego zadaniem jest nie tylko przeniesienie napędu z wału korbowego na wałek/wałki rozrządu, ale także napędzanie innych elementów takich jak pompa wody czy pompa wtryskowa. Pasek ma pracować cicho, płynnie i bezawaryjnie.

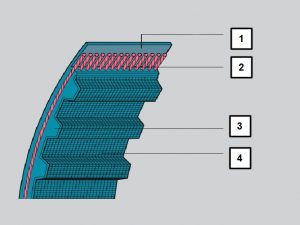

Komponenty z jakich zbudowany jest pasek rozrządu zapewniają odpowiednią żywotność i wytrzymałość. Rysunek 2. przedstawia podstawową budowę paska.

1 – grzbiet paska

2 – kord z włókna szklanego

3 – zęby paska

4 – teflon lub tkanina wzmacniająca zęby

Grzbiet paska wykonany jest z kauczuku syntetycznego. Materiał ten charakteryzuje bardzo dobrą elastycznością. Jest też bardzo śliski, dzięki czemu w miejscu styku grzbietu paska z np. rolką prowadzącą czy napinaczem nie powstają duże siły oporu (tarcie). Tarcie bowiem powoduje wydzielanie znacznej ilości ciepła, mogącego nawet doprowadzić do stopienia paska bądź rolki, jeżeli jej bieżnia wykonana jest z tworzywa sztucznego.

Niestety kauczuk syntetyczny, z którego wykonane są także zęby paska, nie jest odporny na działanie środków chemicznych, szczególnie na bazie węglowodorów (oleje, smary, paliwa, rozpuszczalniki itp.) oraz silikonów. Związki te powodują degradację paska. Następuje jego rozwulkanizowanie, czyli elementy paska rozdzielają się, pasek zaczyna „puchnąć”, z jednoczesnym spadkiem jego wytrzymałości.

Dlatego nigdy nie wolno stosować żadnych środków chemicznych, które mają usunąć „piski paska”. Najczęściej kończy się to poważną awarią silnika, a jakakolwiek reklamacja nie zostanie uwzględniona.

We wnętrzu paska znajduje się zatopiony kord z włókna szklanego. Dzięki niemu uzyskuje się dużą odporność paska na rozciąganie (w temperaturze pracy silnika jest to materiał praktycznie nierozciągliwy) oraz jest odporny na działanie ciepła (brak zjawiska rozszerzalności cieplnej). Dzięki temu unika się ryzyka jego przeskoczenia lub zerwania, co mogłoby doprowadzić tym samym do pogorszenia pracy silnika lub jego awarii.

Niestety kord z włókna szklanego ma jedną podstawową wadę. Nie jest odporny na zbyt duże zagięcia. Istnieje wtedy ryzyko jego pęknięcia, w konsekwencji powodując gwałtowny spadek jego wytrzymałości na rozciąganie. Dlatego nigdy nie wolno wyciągać pasków rozrządu z fabrycznych opakowań bez potrzeby, aby choćby przez przypadek nie spowodować jego uszkodzenia.

Jeżeli pasek zostanie wyciągnięty nie wolno ponownie próbować go wkładać do opakowania. Także i wtedy istnieje ryzyko jego zniszczenia. Jeżeli w pasku zastosowano kord z włókna szklanego, na jego grzbiecie producenci umieszczają specjalne ostrzeżenie, najczęściej w języku angielskim i/lub niemieckim: „Nie zaginać” (Nicht knicken, Do not crimp).

Kolejnym elementem w budowie paska są zęby. Jak wcześniej wspomniano są one wykonane najczęściej z kauczuku syntetycznego. Oczywiście nie jest to tylko kauczuk. Wprowadzane są także specjalne dodatki, takie jak: filtry UVA i UVB, dodatki przeciwstarzeniowe, poprawiające odporność na temperaturę. Zadaniem zębów paska jest przenieść siły napędowe z wału korbowego na wszystkie napędzane elementy układu rozrządu.

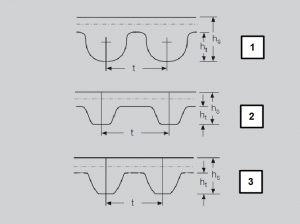

Można rozróżnić 3 podstawowe profile (kształty) zębów (rys. 3):

1. półokrągły ,

2. trapezowy,

3. ewolwentowy.

Na niektórych paskach, posiadających profile zębów trapezowe, można zauważyć specjalne rowki biegnące przez całą długość części wierzchniej zęba. Służą one do całkowitego usunięcia powietrza z przestrzeni międzyzębowej w czasie pracy silnika przy dużych i bardzo dużych prędkościach obrotowych. Dzięki temu rozwiązaniu uzyskano dodatkowe wyciszenie pracy paska i układu rozrządu.

Ostatnim elementem paska rozrządu jest specjalna tkanina lub teflon, którym pokrywane są zęby. To rozwiązanie ma wzmocnić dodatkowo konstrukcję zębów (wzmocnić i usztywnić) oraz zmniejszyć tarcie pomiędzy zębem paska a kołem zębatym (teflon). W niektórych przypadkach tkanina przed wulkanizacją jest szyta, albo zakładana na „zakładkę”.

Aby skutecznie i trwale połączyć wszystkie elementy paska, są one wulkanizowane, czyli poddawane obróbce cieplnej przy odpowiedniej temperaturze i ciśnieniu. Dzięki temu zabiegowi uzyskuje się wzrost wytrzymałości np. na temperaturę czy zrywanie.

Większość producentów na grzbiecie paska rozrządu umieszcza także specjalną zwulkanizowaną naklejkę, gdzie najczęstszymi danymi są:

- nazwa producenta,

- nr katalogowy,

- kraj produkcji,

- data produkcji,

- ostrzeżenie „Nie zaginać”.

Na rys. 4 przestawiono przykład oznaczenia paska rozrządu firmy Continental.

Dla użytkowników samochodów oraz mechaników bardzo istotną informacją jest data produkcji paska. Zgodnie z zaleceniem większości producentów pasków, maksymalny okres przechowywania pasków (w odpowiednich warunkach składowania), nie może być dłuższy niż 5 lat od daty produkcji. Po przekroczeniu tego okresu pasek musi poddany być utylizacji. Jednak jak wcześniej zostało powiedziane, nie wolno wyciągać pasków rozrządu z opakowania, aby nie narazić go na uszkodzenie kordu z włókna szklanego.

Jak więc otrzymać tą informację? Otóż na pudełkach z paskami rozrządu, czy zestawach produkowanych przez Continental zawierających tego typu paski, wprowadzono specjalne oznaczenia, dzięki którym zarówno sprzedawca jak i kupujący wiedzą od razu, czy ten pasek/zestaw jeszcze może być zastosowany czy też nie. Na rys. 5 przedstawiono przykład takiego oznaczenia.

1. nr katalogowy

2. liczba zębów

3. informacja o maksymalnym terminie przydatności do montażu (Install ˂ Zamontuj do …)

4. kraj produkcji

Dobierając pasek rozrządu należy kierować się jego przeznaczeniem do konkretnego modelu samochodu i silnika, przy uwzględnieniu także np. okresu produkcji silnika lub numeru nadwozia. Warto wtedy skorzystać z odpowiednich katalogów doboru pasków, zarówno w wersji papierowej jak i elektronicznej, np. on-line na stronie producenta.

2. Rolka napinająca, czyli napinacz.

Jest nieodzownym elementem w tym układzie. To napinacz utrzymuje właściwe napięcie paska rozrządu, niezależnie od obrotów silnika czy obciążeń. Dodatkowo pełni funkcję tłumiącą drgania paska, dlatego często umieszcza się go jako następny element za wałem korbowym oraz wprowadza pasek na najbliższe koło zębate pod odpowiednim kątem tak, aby odpowiednia ilość zębów przeniosła założony moment obrotowy.

Rozróżnia się 2 rodzaje napinaczy, w zależności od sposobu napinania: automatyczne – napinacz automatycznie utrzymuje właściwy naciąg paska, np. za pomocą sprężyny lub siłownika hydraulicznego, gdzie nie wymaga się jego regulacji ani sprawdzenia napięcia paska po wymianie (wyjątkiem jest m.in. silnik FIAT-a 1.2i (typ 188 A4) gdzie obowiązkowo należy sprawdzić naciąg paska przed pompą wody) oraz nieautomatyczne (manualne), gdzie o sile naciągu paska decyduje najczęściej mechanik, ustawiając odpowiednio napinacz.

W przypadku napinaczy nieautomatycznych bardzo często producenci silników czy samochodów, wymagają od użytkowników przeprowadzania okresowych przeglądów napędu rozrządu oraz ewentualnych regulacji siły naciągu. Uszkodzenie tego elementu w układzie powoduje problemy z napięciem paska, co skutkować może jego zerwaniem, zniszczeniem zębów lub przeskoczeniem na kołach zębatych, a w konsekwencji kosztowną naprawą silnika.

Na rys. 6 przedstawiono pasek, który uległ spaleniu w wyniku zablokowanej rolki napinającej.

Na rys. 7 przedstawiono inne typy uszkodzeń napinaczy.

3. Pompa wody.

Pompa wody zapewnia stały obieg cieczy chłodzącej w układzie pod odpowiednim ciśnieniem. Brak właściwego obiegu cieczy w krótkim czasie powoduje wzrost temperatury silnika, a w dalszej konsekwencji nawet jego zatarcie. Dlatego nie dziwi fakt, że sprawność pompy i układu chłodzenia jest przysłowiowym „oczkiem w głowie” większości kierowców i mechaników.

Bardzo często element ten napędzany jest paskiem rozrządu czy to za pomocą zębów czy odpowiednio wzmocnioną częścią grzbietową paska. Awaria pompy może także spowodować uszkodzenia napędu rozrządu, a przede wszystkim paska. Zatarcie/uszkodzenie łożysk pompy, awaria koła pasowego czy wycieki to najczęstsze typy uszkodzeń wpływających na żywotność paska i jego pracę. Spalenie, usztywnienie gumy, zerwanie zębów czy całego paska, to typowe uszkodzenia towarzyszące defektom pompy wodnej.

Na rys. 8 przedstawiono kilka typowych uszkodzeń pomp wody.

4. Rolki prowadzące.

Rolki prowadzące mają za zadanie kierować pasek na odpowiednie koło zębate pod odpowiednim kątem (jak napinacz), ale nie posiadają funkcji napinania. Bardzo często rolki tego typu zaopatrzone są także w specjalne bieżnie z bocznymi krawędziami ograniczającymi, które dodatkowo osiowo prowadzą pasek w układzie. Ich awaria najczęściej powoduje albo zmianę napięcia paska, albo jego spalenie (w przypadku zatarcia łożyska rolki). Konsekwencje są w tym momencie łatwe do przewidzenia.

5. Pozostałe elementy:

- pompy wtryskowe,

- koła zębate,

- śruby mocujące,

- uszczelniacze,

- obudowy rozrządu itp.

także wpływają na napęd rozrządu. Wszelkiego rodzaje uszkodzenia, pęknięcia, nadmierne zużycie, starość czy wycieki mogą osłabić układ, przyczyniając się do szybszego zużycia lub zniszczenia napędu rozrządu.

Na rys. 9 przedstawiono przykłady zużytych kół zębatych.

Jak często wymieniać napęd paskowy rozrządu?

Terminy wymiany paska rozrządu określa producent pojazdu i ASO. Ale jak często wymieniać paski? Na to pytanie trudno jest dać jednoznaczną odpowiedź, ponieważ istnieje wiele czynników, które wpływają na żywotność paskowego napędu rozrządu.

Można do nich zaliczyć m.in.:

- styl użytkowania pojazdu przez kierującego,

- przeznaczenie pojazdu,

- miejsce użytkowania pojazdu (miasto, długie trasy itp.),

- zużycie elementów silnika (np. kół zębatych),

- wycieki,

- niepełna wymiana elementów napędu,

- jakość użytych części zamiennych.

Mechanicy samochodowi bardzo często, po analizie powyższych warunków, określają bezpieczny przebieg lub czas użytkowania napędu do kolejnej wymiany lub obowiązkowego przeglądu wskazanego przez producenta samochodu. Najczęściej jest to sytuacja, gdzie np. przebieg do kolejnej wymiany napędu jest dużo niższy niż dane zawarte np. w książeczce serwisowej pojazdu. Producent samochodu bardzo często określa tylko maksymalny, nieprzekraczalny przebieg lub czas użytkowania napędu. Skąd biorą się więc takie rozbieżności na linii producent samochodu – mechanik?

Odpowiedź jest prosta – z doświadczenia. Producent pojazdu nie wie w jakich warunkach dany samochód będzie eksploatowany. Czy będzie to przysłowiowy niedzielny kierowca, który jeździ tylko do kościoła w niedzielę, czy kurier lub przedstawiciel handlowy. Czy będzie jeździł w mieście (korki, krótkie trasy, dojazdy np. do szkoły lub na zakupy) czy po autostradach. Ale te informacje są w stanie zebrać mechanicy w wyniku rozmowy z użytkownikiem samochodu.

Dlatego nie można się dziwić, że jeżeli ktoś porusza się tylko po mieście to automatycznie mechanik przebieg skraca. Bo doskonale wie, że ten przebieg, wskazywany na drogomierzu samochodu nijak się ma do przebiegu silnika i napędu paskowego rozrządu, ponieważ w trakcie przymusowych postojów w korkach silnika nikt nie wyłącza (pomijając system Start-Stop) i cały czas pracuje, a drogomierz ani drgnie.

Natomiast w przypadku częstych uruchomień (system Start-Stop, praca kuriera, dostawcy, taksówkarza itp.) powoduje szybsze zużycie elementów układu niż równomierna jego praca, bez nadmiernych obciążeń.

Poważnymi problemami mającymi wpływ na awaryjność układu czy częstotliwość jego wymiany są także:

- brak wymiany wszystkich współpracujących z paskiem elementów,

- uruchamianie silnika w wyniku holowania lub pchania.

Często zdarzają się sytuacje, kiedy za namową klienta mechanik wymienia tylko niektóre elementy napędu, a nie wszystkie wskazane m.in. w dokumentacji naprawczej pojazdu. Typowe argumentacje takie jak: nie wymieniamy bo: „rolka nie hałasuje”, „pompa nie cieknie”, „śruby są jeszcze dobre”, „taki wyciek to żaden wyciek”, „jutro sprzedaję samochód i nie chcę inwestować”, to tylko przyczynek do większych problemów, często już w niedalekiej przyszłości.

Jeżeli uszkodzenia nie są widoczne gołym okiem trudno jest określić żywotność danego komponentu, czyli jak długo jeszcze będzie pracował prawidłowo. Może się okazać, że dzisiaj ktoś zaoszczędzi np. 200 zł na naprawie, a później będzie musiał wydać na naprawę silnika kwotę co najmniej 10-krotnie wyższą niż zaoszczędzona. Każdy oczywiście podejmuje decyzje jakie chce. Ale czy taka oszczędność się opłaca? Na to pytanie każdy musi sobie już sam odpowiedzieć.

Innym problemem jest uruchamianie silnika przez holowanie lub pchanie pojazdu, czyli sytuacja, gdy „padł” w samochodzie akumulator. Niestety takie działanie też może mieć niekorzystny wpływ na napęd rozrządu. Co może się wydarzyć?

W trakcie takiego uruchamiania silnika powstaje bardzo duże szarpnięcie paska poprzez koło zębate na wale korbowym. Niestety często napinacz nie jest w stanie całkowicie wytłumić takiego obciążenia. Pasek wchodząc na najbliższe koło zębate nie zazębia się całkowicie. Dochodzi wtedy albo do zerwania zębów paska, albo jego przeskoku (zmienia się wtedy synchronizacja wał korbowy – wałki rozrządu) lub też do całkowitego zerwania paska. Może się też zdarzyć, że pasek zostanie tylko delikatnie uszkodzony, np. nastąpi delikatne podcięcie zębów paska przy ich podstawach. W konsekwencji żywotność i wytrzymałość paska gwałtownie spada.

Skutkować to może tym, że w najmniej oczekiwanym momencie, np. przy ruszaniu, gwałtownym przyspieszaniu czy redukcji biegów, pasek nagle „straci” wcześniej uszkodzone zęby lub ulegnie zerwaniu. Trzeba pamiętać, że przy tego typu uszkodzeniach paska, mechanik bardzo szybko jest w stanie ustalić przyczynę, ze względu na charakterystyczny sposób uszkodzenia paska i jego zębów. A skutki, szczególnie finansowe, dla właściciela pojazdu są dotkliwe.

Podsumowanie

Paskowy napęd rozrządu jest jednym z najważniejszych elementów silnika, mających bezpośrednie przełożenie na właściwą pracę całego układu rozrządu. Dlatego należy o ten układ starannie dbać. By zapewnić sobie bezawaryjną pracę silnika należy przestrzegać podstawowych zasad dotyczących prawidłowej wymiany w układzie rozrządu i eksploatacji pojazdu tj.:

- wymiana wszystkich elementów napędu zgodnie z wymaganiami producenta silnika i doświadczeniem mechaników, czyli nie tylko paska, ale również rolek napinających i prowadzących, pomp wody, śrub, nakrętek czy szpilek,

- usuwanie wszelkiego rodzaju wycieków (olej, płyn chłodzący) mogących mieć niekorzystny wpływ na żywotność paska,

- niemontowanie części zamiennych niewiadomego pochodzenia, niezapakowanych w oryginalne pudełka lub po przekroczonym terminie przydatności do użycia,

- unikanie uruchamiania silnika sposobem holowania lub pchania,

- niestosowanie żadnych środków chemicznych, mających pozornie poprawić jakość pracy paska lub usunąć „piski”.

Artykuł sponsorowany przez Continental