Bosch gotowy na e-mobilność

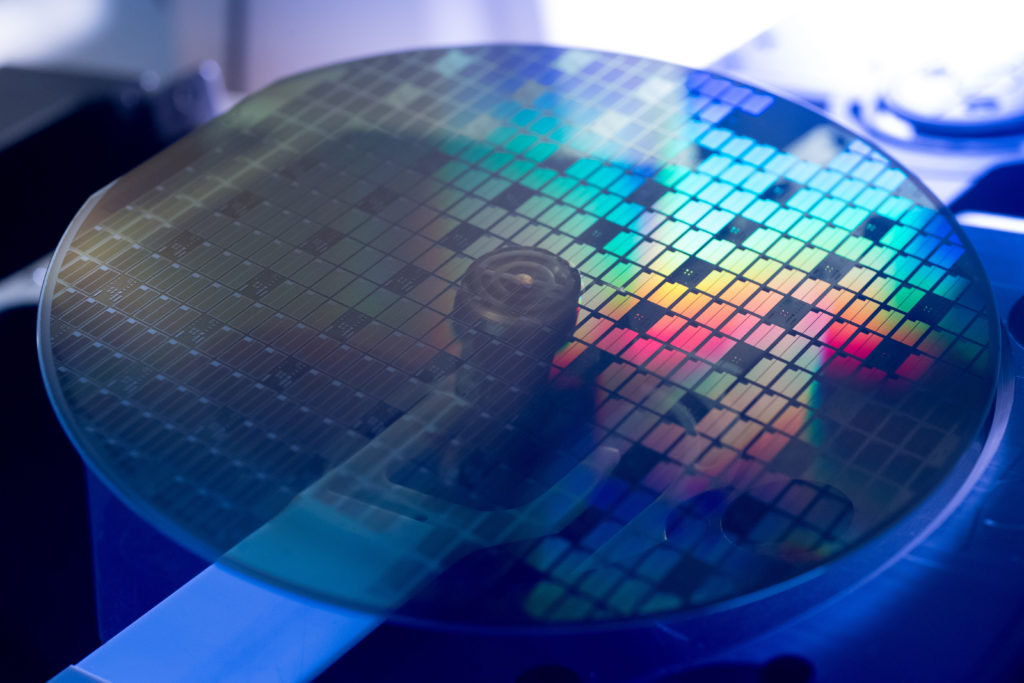

Obecnie wszystkie samochody mają półprzewodniki. W każdym pojeździe zjeżdżającym z linii produkcyjnej jest ich ponad 50. Nowe mikroczipy wykonane z węglika krzemu (SiC) opracowane przez Bosch pomogą teraz elektromobilności zrobić wielki krok naprzód. W przyszłości układy wykonane z tego materiału nadadzą tempo elektronice zasilającej pojazdy elektryczne i hybrydowe. W porównaniu z dotychczas stosowanymi chipami krzemowymi półprzewodniki SiC mają lepszą przewodność elektryczną. Umożliwia to wyższe częstotliwości przełączania, zapewniając jednocześnie, że znacznie mniej energii jest rozpraszane w postaci ciepła.

Półprzewodniki z węglika krzemu zwiększają moc silników elektrycznych. Dla kierowców oznacza to 6-procentowy wzrost zasięgu.

członek zarządu Bosch - Harald Kroeger

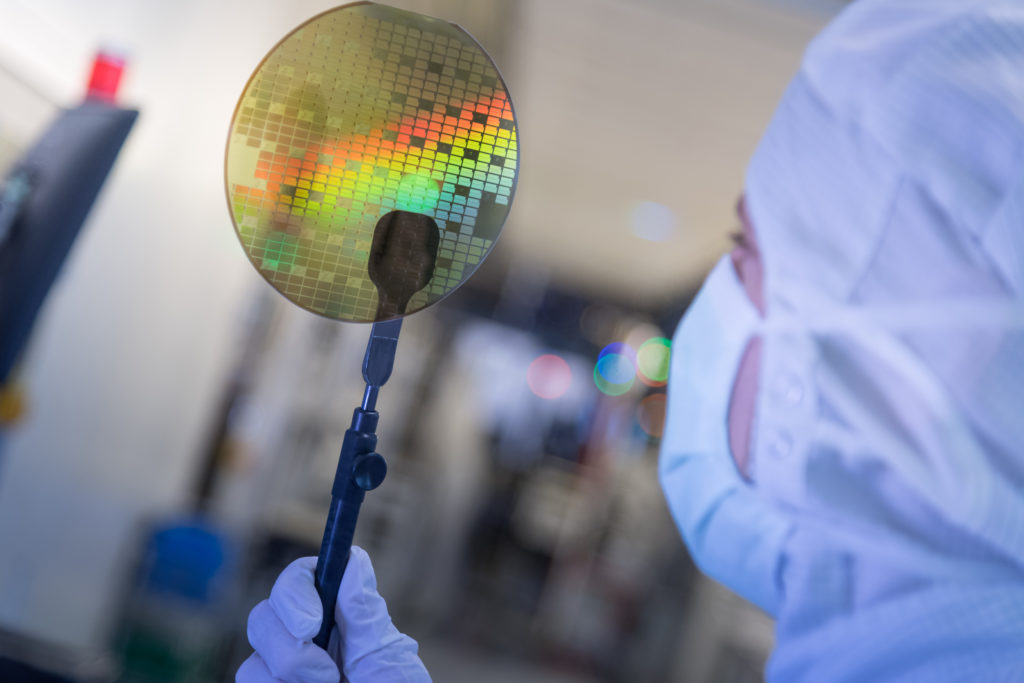

Bosch produkuje nową generację układów półprzewodnikowych w swoim zakładzie w Reutlingen, 25 mil na południe od Stuttgartu. W tym zakładzie firma od dziesięcioleci produkuje kilka milionów mikrochipów dziennie.

SiC: wzmacniacz e-mobilności

Półprzewodniki wykonane z węglika krzemu ustanawiają nowe standardy szybkości przełączania, strat ciepła i rozmiaru. Wszystko zaczyna się od dodatkowych atomów węgla, które są wprowadzane do krystalicznej struktury ultraczystego krzemu stosowanego do produkcji półprzewodników. Utworzone w ten sposób wiązanie chemiczne zamienia układy półprzewodnikowe w prawdziwe elektrownie. Szczególnie przy zastosowaniach w pojazdach elektrycznych i hybrydowych oznacza to wiele zalet.

W energoelektronice zapewniają 50% mniej energii traconej w postaci ciepła. Oszczędność ta przekłada się na bardziej wydajną elektronikę zasilania i więcej energii dla silnika elektrycznego, a tym samym dla zasięgu akumulatorów. Kierowcy mogą jechać o 6% dalej na jednym ładowaniu akumulatora. W ten sposób Bosch pokonuje jedną z przeszkód dla potencjalnych nabywców samochodów elektrycznych: prawie co drugi konsument (42%) decyduje się nie kupować pojazdu elektrycznego, ponieważ obawia się, że bateria wyczerpie się podczas jazdy. W Niemczech ten niepokój jest jeszcze bardziej powszechny, dotykając 69% konsumentów (źródło: Consors Finanz Automobile Barometer 2019). Za sprawą technologii węglika krzemu producenci samochodów mogą teraz zmniejszyć akumulator dla określonego zasięgu. Obniża to koszt najdroższego komponentu samochodu elektrycznego, a przy tym cenę pojazdu.

Półprzewodniki z węglika krzemu zmienią e-mobilność.

- Harald Kroeger

Powodem jest to, że nowa technologia oferuje również dalsze potencjalne oszczędności na całej linii: znacznie niższe straty ciepła czipów, w połączeniu z ich zdolnością do pracy w znacznie wyższych temperaturach roboczych, oznaczają, że producenci mogą ograniczyć kosztowne chłodzenie elementów układu napędowego. Ma to pozytywny wpływ na masę i koszty pojazdów elektrycznych.

Dzięki technologii węglika krzemu Bosch systematycznie poszerza swoją wiedzę na temat półprzewodników. W przyszłości firma będzie wykorzystywać półprzewodniki SiC we własnej elektronice elektroenergetycznej. „”, mówi Kroeger.

Dzięki dogłębnemu zrozumieniu systemów w e-mobilności korzyści płynące z technologii węglika krzemu wpływają bezpośrednio na rozwój komponentów i systemów.

- Harald Kroeger

Bosch oprócz półprzewodników zasilających produkuje między innymi układy mikroelektromechaniczne (MEMS) i układy scalone do określonych aplikacji (ASIC).

Niezależnie od tego, czy chodzi o poduszki powietrzne, napinacze pasów, systemy tempomatu, czujniki deszczu czy zespoły napędowe, w nowoczesnej technologii motoryzacyjnej nie ma dziedziny, która nie opiera się na mikroczipach. W 2018 r. wartość czipów w przeciętnym samochodzie wyniosła około 370 dolarów (337 euro) (źródło: ZVEI). Podczas gdy kwota ta rośnie o 1–2% rocznie w przypadku aplikacji niezwiązanych z systemem informacyjno-rozrywkowym, łącznością, automatyzacją i elektryfikacją, pojazd elektryczny ma średnio na pokładzie dodatkowe układy półprzewodnikowe o wartości 450 dolarów (410 euro).

Eksperci przewidują, że liczba ta wzrośnie ponownie o około 1000 dolarów (910 euro) w wyniku zautomatyzowanej jazdy. To sprawia, że rynek motoryzacyjny jest jednym z motorów wzrostu w sektorze półprzewodników. Ponadto kluczowe zastosowania Internetu Rzeczy, takie jak sztuczna inteligencja, bezpieczeństwo cybernetyczne, inteligentne miasta, inteligentne domy i połączony przemysł, będą napędzać przyszły rozwój w tej dziedzinie. Dzięki fabrykom półprzewodników w Reutlingen i Dreźnie Bosch ma być dobrze przygotowany na te zmiany.

Nasza wiedza na temat półprzewodników pomaga nam nie tylko opracowywać nowe funkcje motoryzacyjne i aplikacje IoT, ale także stale ulepszać same układy scalone.

- Harald KroegerBosch wzmacnia swoją konkurencyjność

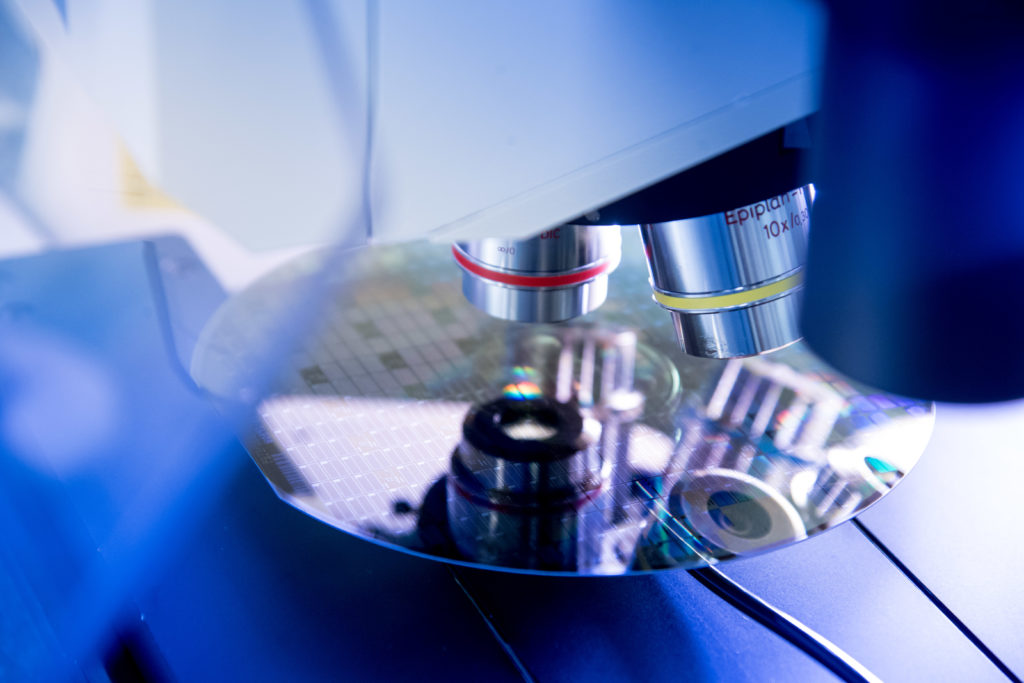

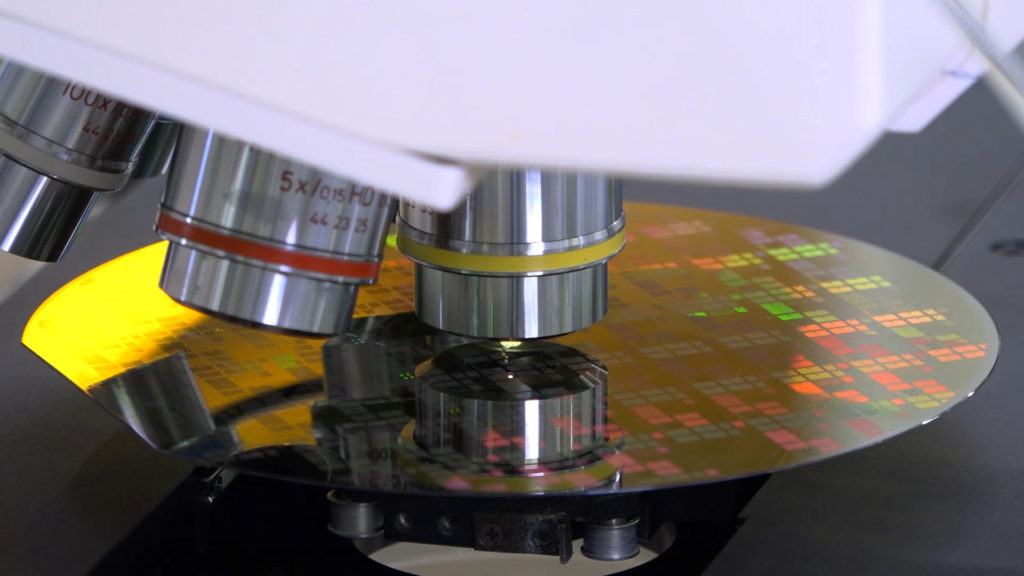

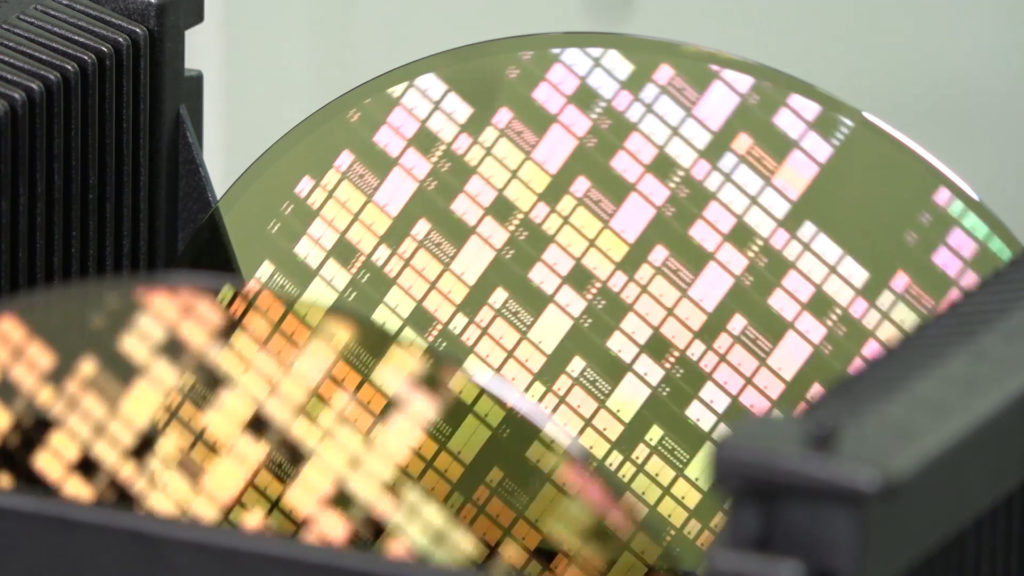

Przekształcenie płytek półprzewodnikowych z krzemu lub węglika krzemu w układy wymaga skomplikowanego procesu produkcyjnego, który może trwać do 14 tygodni. W kilku procesach chemicznych i fizycznych płytki uzyskują ultracienkie struktury, które następnie tworzą małe czipy, z których każdy ma zaledwie kilka milimetrów.

W czerwcu 2018 r. Bosch położył kamień węgielny pod nowoczesną fabrykę półprzewodników w Dreźnie. Do jego produkcji wykorzystywane będą płytki o średnicy 300 mm. Oznacza to znacznie więcej układów scalonych z płytki i odpowiednio większe korzyści niż w przypadku półprzewodników opartych na technologii 150 i 200 mm.

Bosch produkuje te ostatnie w Reutlingen, gdzie będzie także produkować nowe układy SiC. Fabryki w Reutlingen i Dreźnie doskonale się uzupełniają. Dzięki temu Bosch może jeszcze bardziej zwiększyć swoją konkurencyjność.

Półprzewodniki są podstawowym elementem wszystkich systemów elektrycznych. Przekształcają również dane w pożądany surowiec przyszłości. Ponieważ stają się one coraz ważniejsze w naszych obszarach działalności, chcemy stale rozwijać naszą działalność produkcyjną.

- Harald Kroeger

W fabrykę płytek w Dreźnie Bosch inwestuje około miliarda euro – największa pojedyncza inwestycja w historii firmy. W fabryce instaluje się obecnie urządzenia w pustych pomieszczeniach. Pierwsi pracownicy mają rozpocząć pracę wiosną 2020 roku. Bosch będzie obsługiwał fabrykę jako zakład neutralny pod względem emisji dwutlenku węgla.

Źródło: Bosch